AZTERLAN y MESHIND, en colaboración con MGEP, han demostrado la viabilidad de fabricar, mediante forja, elementos de fijación con cuerpo de acero estructural y exterior de acero inoxidable utilizando como materia prima barras bimaterial as clad.

El desarrollo de superficies protectoras mediante tecnologías aditivas tiene como principal ventaja la posibilidad de fabricar componentes multi-material en los que el cuerpo principal de la pieza (sustrato) se compone de un material “común” encargado de cumplir con la función estructural (cargas mecánicas), mientras que una superficie fabricada con un material avanzado provee al componente de una resistencia mejorada ante fenómenos como la corrosión o el desgaste.

En esta estrategia de fabricación, la sistemática de trabajo habitual consiste en conformar en primer lugar el cuerpo principal del componente (mediante fundición, estampación, forja u otro proceso) y recargar, posteriormente, una capa protectora en su superficie aportando polvos metálicos ad-hoc mediante tecnologías laser. Sin embargo, esta combinación de tecnologías presenta algunas limitaciones relacionadas, principalmente, con una menor escalabilidad del proceso. Como explica la Dra. Ana Fernández, investigadora de AZTERLAN, “cuando tenemos ya una pieza conformada cuya superficie deseamos recargar mediante LMD realizar este proceso de forma unitaria puede resultar un proceso difícil de llevar a cabo ciertas cadencias y cantidades de producción”.

Con el fin aprovechar las ventajas que ofrece la fabricación bimaterial para el desarrollo de componentes críticos, y buscando optimizar su proceso de fabricación, AZTERLAN, centro tecnológico especializado en metalurgia, y MESHIND, empresa especializada en el desarrollo de soluciones industriales basadas en tecnologías aditivas, con la colaboración de MGEP, han desarrollado una innovadora estrategia de hibridación de los procesos de forja y LMD basada en la aplicación de recubrimientos avanzados directamente sobre la materia prima, previamente al proceso de forjado.

Desarrollo de elementos de fijación conformados en estado sólido con material as-clad

Tras realizar varias pruebas combinando distintas parametrizaciones de los procesos de aporte y forja (variando temperaturas y geometrías), así como evaluando el efecto de tratamientos térmicos posteriores, el equipo de investigación ha conseguido fabricar de forma exitosa elementos de fijación con un cuerpo de acero 42CrMo4 y una superficie avanzada de acero inoxidable AISI316 recargando mediante LMD barras de material base con una capa de inoxidable de 1mm de espesor para, posteriormente, ser forjados.

Los ensayos normalizados de corrosión y dureza a los que han sido sometidos estos componentes demuestran que esta es una vía de trabajo válida para desarrollar componentes bimaterial con una respuesta mejorada a corrosión. “Las ventajas que esta metodología ofrece son claras: No solo se asegura el desempeño de las piezas en entornos corrosivos, sino que, además, se logra un significativo ahorro en tiempos de procesamiento y trabajos de mecanizado finales”.

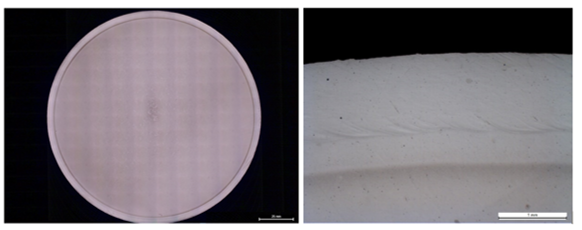

Corte transversal y lateral del cilindro as-clad visto por lupa (izda.) y microscopía óptica (dcha.) donde se observan el sustrato y el recubrimiento

Exitosa hibridación de tecnologías de fabricación

Esta investigación se ha llevado a cabo en el seno del proyecto ReIMAGIN orientado proporcionar soluciones para aplicaciones concretas de gran interés para sectores altamente competitivos a través del diseño de nuevos materiales con composiciones ad-hoc en forma de polvos atomizados, el desarrollo de componentes multi-material mediante tecnologías aditivas (LMD, EHLA), la optimización de procesos de soldadura de materiales “especiales” (FSW, WAAM, solid bonding), o el desarrollo de tratamientos térmicos para piezas fabricadas mediante tecnologías hibridadas.

El consorcio de ReIMAGIN está formado por 8 socios, los Centros Tecnológicos miembros del BRTA AZTERLAN (líder del proyecto), CEIT, LORTEK y TEKNIKER; las universidades UPV/EHU, MU; y las unidades empresariales I+D FCIE y EIPC.