El Centro de Investigación Metalúrgica AZTERLAN sigue trabajando en el desarrollo de herramientas de simulación en tiempo real dirigidas a la industria de fundición para asegurar la calidad y las prestaciones de sus productos. El nuevo modelo en desarrollo se orienta a predecir la microestructura de fundición esferoidal y se lleva a cabo con la colaboración de las empresas de fundición Betsaide y Draxton Atxondo.

Las propiedades y el comportamiento de los componentes fundidos dependen de su microestructura, la cual se forma durante el proceso de solidificación como resultado de las características del metal y su velocidad de enfriamiento en el molde. Actualmente, existen en el mercado herramientas de análisis térmico, como Thermolan®, desarrollado por AZTERLAN, que permiten monitorizar la curva de solidificación del metal y extraer de esta información valiosa para predecir parámetros fundamentales para determinar la calidad del metal con la que se fabricarán los componentes (contenido en C, el contenido de Si, Mg libre, el número de nódulos, etc.).

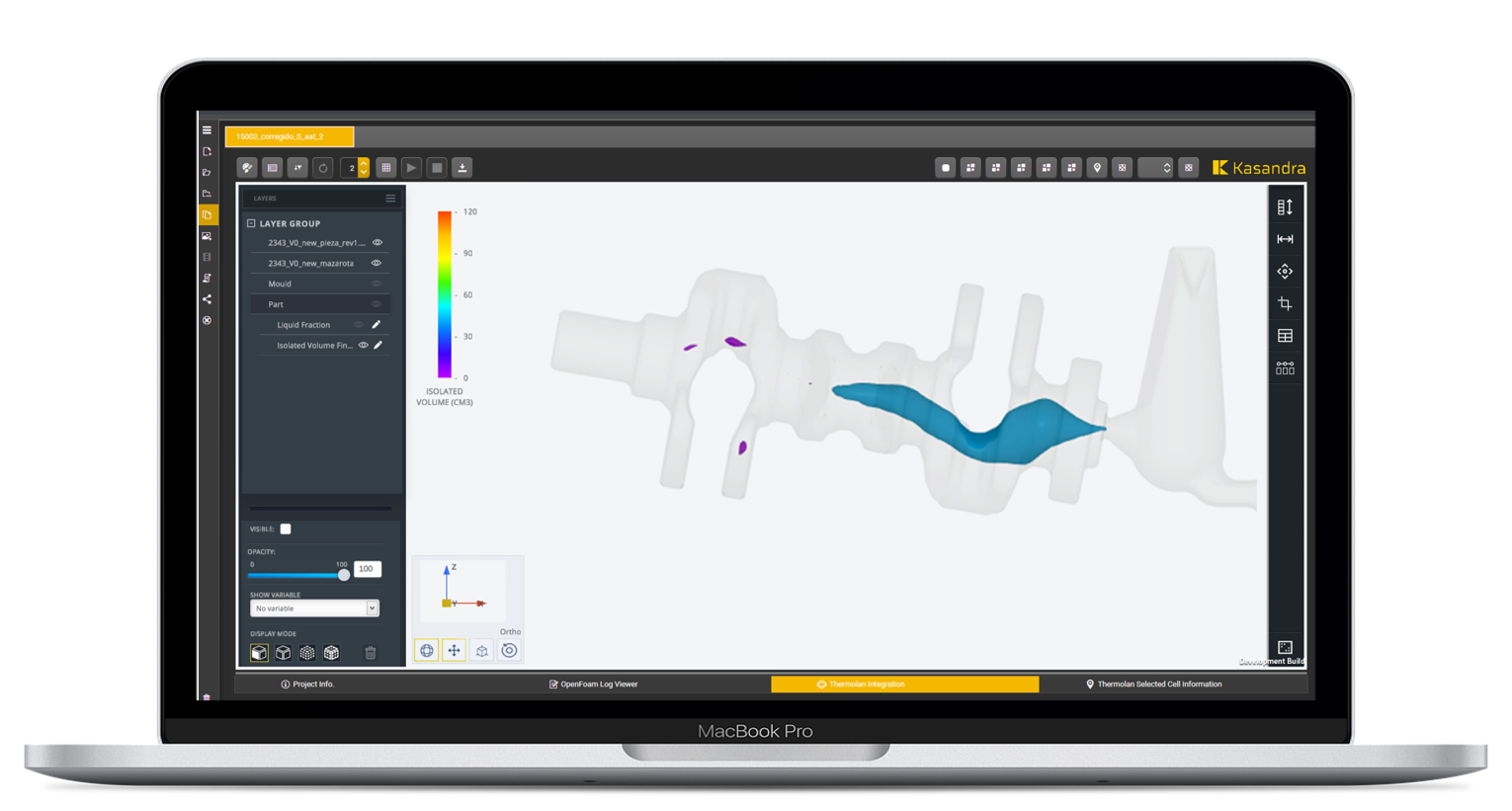

La calidad del metal, unida a la geometría de la pieza y a las características del molde, aspectos que afectan a la velocidad de enfriamiento de distintas zonas de las piezas, es posible predecir la microestructura y el riesgo de aparición de defectos de rechupe en las piezas. Con esta filosofía, AZTERLAN también ha desarrollado el simulador predictivo Kasandra® dirigido, principalmente, a predecir el riesgo de aparición de microrrechupes en las piezas.

Con el fin de ir un paso más allá en el desarrollo de herramientas de aplicación industrial orientadas a asegurar la calidad de las piezas, AZTERLAN, con la colaboración de las empresas de fundición Betsaide y Draxton Atxondo, se encuentra desarrollando un nuevo modelo para predecir la microestructura de los componentes en fundición de grafito esferoidal. El nuevo modelo se basará en las ecuaciones constitutivas que regulan los procesos de nucleación y crecimiento tanto del grafito esferoidal como de la austenita en las aleaciones de fundición nodular.

En palabras de la investigadora de AZTERLAN Dra. Ana Isabel Fernández, “en el trabajo que estamos llevando a cabo, la aproximación a la predicción es totalmente diferente a la que somos capaces de hacer con las herramientas actuales. Lo que buscamos es desarrollar un modelo fundamental basado en ecuaciones de nucleación y crecimiento de las fases solidificantes a lo largo del tiempo que liberan calor latente. El nuevo modelo nos permitirá predecir el número de nódulos y granos de austenita a lo largo de todo el proceso de solidificación, así como simular, en todo momento, el calor de solidificación liberado y, por tanto, su curva de solidificación”.

Para este nuevo desarrollo utilizarán las curvas obtenidas con el sistema de análisis térmico Thermolan® y de termopares ubicados en piezas moldeadas para calibrar los parámetros del modelo constitutivo, permitiendo la simulación de todo tipo de microestructuras/calidades del metal. “Queremos modelizar todo tipo de microestructuras, entre ellas, las microestructuras bimodales: grafitos gruesos formados al inicio de la solidificación y grafitos muy finos formados al final de la solidificación que han tenido poco tiempo de crecer, pero que han contribuido justo al final de la solidificación a compensar mediante su formación el balance expansión/ contracción, y son, por tanto, muy efectivos para reducir la tendencia al microrechupe en las zonas de última solidificación”.

Inteligencia Artificial y datos de fabricación reales de Betsaide y Draxton Atxondo permitirán optimizar el nuevo modelo

Adicionalmente, con todos los datos históricos disponibles en AZTERLAN y datos reales de fabricación actualizados de las empresas de fundición Draxton Atxondo y Betsaide (usuarias del sistema de análisis térmico Thermolan®), y mediante comparativa con los resultados de la modelización, se utilizará la Inteligencia Artificial para optimizar el nuevo modelo. “Mediante IA agruparemos los resultados, en tantos grupos como sean necesarios, para establecer la óptima correspondencia entre los resultados experimentales (clases de curvas) y el modelo”.

El modelo final será calibrado con pruebas experimentales en AZTERLAN en diferentes aleaciones eutécticas e hipoeutécticas; con resultados de piezas de diferentes módulos térmicos. La validación se realizará industrialmente mediante la correlación entre las curvas des sistema Thermolan® y la microestructura de las piezas fabricadas por Draxton Atxondo y Betsaide.

Finalmente, el nuevo modelo será integrado en la herramienta de simulación predictiva Kasandra®.

El software Kasandra® predice el riesgo de aparición de defectos en piezas en tiempo real, basándose en la calidad metalúrgica del metal de la planta (ir a la página de Kasandra®)

Este desarrollo se lleva a cabo en el seno del proyecto MICROFUN “Modelización avanzada de la microestructura y de la curva de solidificación, incluida su integración en la simulación de piezas de fundición esferoidal”, financiado por la Diputación Foral de Bizkaia.