La corrosión es un fenómeno natural e inevitable que tiene un impacto significativo sobre las personas, el medio ambiente y la economía. Para la industria vasca se estima que los costes directos asociados a la corrosión suponen el 3.5% del PIB. Profundizamos con Enara Mardaras, responsable de la línea de investigación de Corrosión y Protección de Materiales de AZTERLAN, sobre los aspectos que preocupan a la industria en el ámbito de la corrosión y las líneas de trabajo de AZTERLAN en este ámbito.

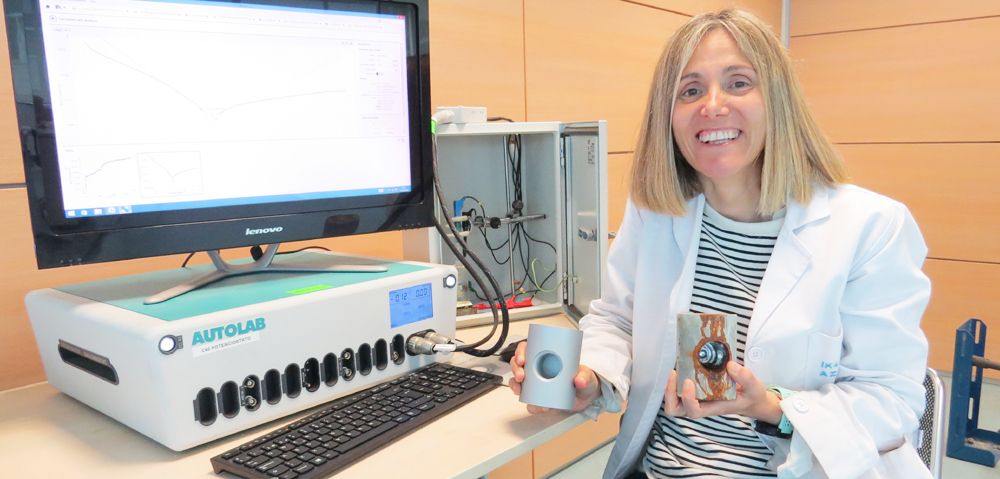

Enara Mardaras, responsable de la línea de investigación Corrosión y Protección de Materiales.

Sin duda, la corrosión tiene un impacto significativo sobre la industria ¿Es posible cuantificar su coste?

Sí y no. Por un lado, es fácil cuantificar el gasto directo asociado a la corrosión, en concepto de protección y/o sustitución de componentes y equipos. Para la industria metal-mecánica vasca estimamos que el coste asociado a corrosión asciende al 3.5% del PIB. Sin embargo, a esta cifra hay que sumarle costes indirectos no cuantificados, como contaminaciones de producto o las paradas asociadas a su recuperación. Según el Informe HOAR, publicado por el Comité Británico para la Protección de la Corrosión, un referente a nivel internacional, los gastos indirectos oscilan entre el 10 y el 15% de los directos.

¿Cuáles son los retos de la industria en lo referente a la corrosión?

Para entender los retos de la industria en el ámbito de la corrosión, lo primero que hay que entender es que la corrosión es un fenómeno natural e inevitable resultado de la iteración química o electroquímica de los materiales con el medio ambiente que afecta a las propiedades y a la funcionalidad componentes, equipos y estructuras. La corrosión produce un deterioro que puede acabar en un fallo crítico. Este fallo crítico puede traducirse en pérdidas económicas, en demora en la entrega de productos y, en el caso más extremo, en vidas humanas. Sin embargo, se estima que el 20-25% de los costes económicos directos asociados a corrosión podrían evitarse aplicando los conocimientos que actualmente se tienen sobre los fenómenos de la corrosión y la protección de los materiales.

Por tanto, creo que el principal reto consiste en incorporar el conocimiento y la tecnología que ya existen en el mercado y, junto con ello, desarrollar nuevos mecanismos y tecnologías que permitan crear productos más seguros y duraderos y que aseguren la sostenibilidad económica y medioambiental del proceso. En ese sentido, los centros tecnológicos jugamos un rol crucial.

Es fundamental educar a quienes trabajan en el campo de los materiales, a quienes tienen la responsabilidad del buen funcionamiento de las industrias y procesos, y a la administración pública sobre los estragos provocados por los fenómenos de corrosión. El paso más positivo para combatir la corrosión y degradación de los materiales comienza por reconocer la importancia del problema y ser capaces de identificar y controlar sus manifestaciones.

¿Cuál es la demanda de soluciones contra la corrosión por parte de las empresas?

Las necesidades de las empresas son variadas y dependen mucho del sector al que pertenecen. Nosotros trabajamos con empresas del metal como fundiciones, forjas, estampadoras… que a su vez tienen como sectores clientes la automoción, la aeronáutica, la construcción, el Oil&Gas… sujetos a importantes estándares de calidad y seguridad.

De forma general, las empresas demandan soluciones que les permitan crear componentes más seguros y duraderos y que favorezcan la rentabilidad de sus procesos y productos.

La solución más habitual para luchar contra la corrosión es la aplicación de recubrimientos; sin embargo, complican y encarecen los procesos y los productos. Asimismo, también suelen aplicarse coeficientes de seguridad que se traducen en la utilización de más material del necesario, con los costes que ello implica, entre otras desventajas.

Entre las demandas más habituales que nos llegan del ámbito industrial se encuentran algunas como la optimización del diseño de los componentes para las cargas mecánicas que soportan y/o el medio de trabajo, la mejora del proceso producción (composición química, tratamientos térmicos, optimización de procesos de unión), la aplicación de tratamientos superficiales adecuados para el uso de los componentes, el desarrollo de nuevos materiales con propiedades avanzadas (por ejemplo, para altas temperaturas) o el desarrollo de tratamientos innovadores que aportan propiedades a los materiales y componentes.

Para prevenir la corrosión es fundamental actuar durante la fase de diseño. Es necesario realizar un estudio previo de los factores a los que va a estar expuesto el material, las condiciones del medio (composición química, temperatura), los aspectos físicos (esfuerzos, soldaduras, uso) y los métodos de prevención de la corrosión que se pueden aplicar en cada caso. En función de estudio se realizará la selección del material óptimo y del método de prevención adecuado, contemplando el factor económico.

¿Qué líneas de investigación está llevando AZTERLAN en la actualidad en el ámbito de la corrosión?

Aunque también hemos participado en proyectos relacionados con el desarrollo de recubrimientos anticorrosión avanzados, nuestro enfoque principal para luchar contra este fenómeno se orienta hacia la obtención de propiedades mejoradas en los propios materiales metálicos. Con ello buscamos evitar el uso de la “no-metalurgia” y que los procesos de fabricación sean más eficientes y menos costosos.

Nuestras líneas de investigación en el campo de la corrosión se enfocan, principalmente, en cuatro ámbitos: la modificación de superficies, donde superficies fundidas (tanto en aleaciones férreas como no férreas) nos permiten aumentar la resistencia a las condiciones agresivas del medio; la creación de superficies protectoras mediante la valorización de capas pasivas (es decir, conseguir que la película de óxido que se genera de forma natural en los aceros se comporte como un recubrimiento protector); el desarrollo de nuevas aleaciones cuya composición química permita optimizar su resistencia ante tipos de corrosión específicos; y la técnica de fusión mixta, mediante la cual desarrollamos componentes bimetálicos más resistentes a entornos corrosivos.

Por un lado, trabajamos con los materiales ya existentes para mejorar sus propiedades en función de las necesidades de su aplicación, por otro, desarrollamos nuevos materiales para hacer frente a condiciones extremas.