CENTRICAST y AZTERLAN colaboran en la fabricación de una nueva gama avanzada de componentes de motor mediante fundición centrífuga que “aportará significativas mejoras medioambientales”.

La empresa de fundición Centricast y el Centro de Investigación Metalúrgica Azterlan, miembro del BRTA, colaboran en el desarrollo de componentes de motor avanzados de menor peso y con mejores propiedades mecánicas que, además, requerirán de menos procesos de acabado y aportarán significativas mejoras medioambientales.

Las estrategias de aligeramiento de peso de los automóviles implican el desarrollo de componentes de menor tamaño y masa, también en los motores de combustión interna, que deben trabajar bajo una mayor presión de combustión y están expuestos a altas temperaturas y fuertes cargas. Entre estos componentes se encuentran las camisas de motor: elementos cilíndricos metálicos que tienen como objetivo evitar que las altas temperaturas de combustión dañen otros componentes internos del motor.

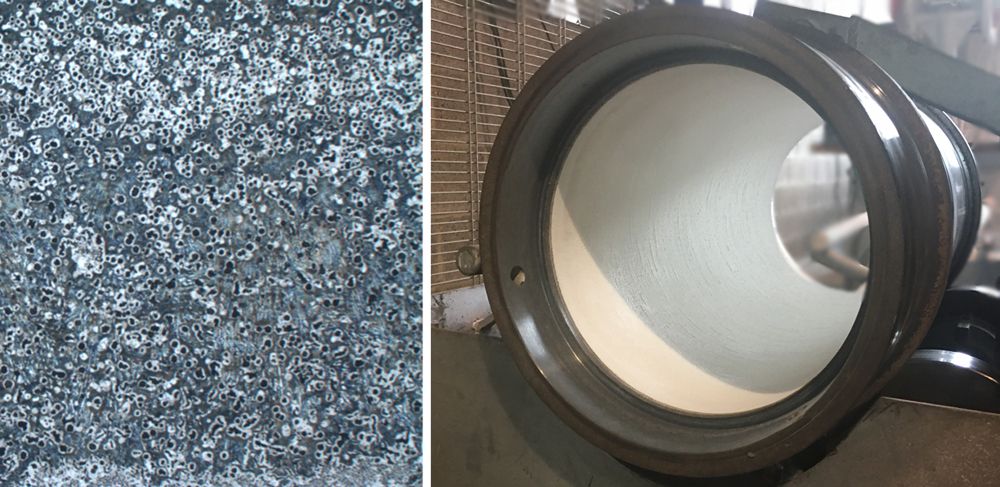

En los proyectos BICAST y BIMECAST, basados en el ecodiseño y la ecoinnovación, ambas organizaciones trabajan en dos líneas de desarrollo basadas en la creación de un nuevo material de hierro esferoidal y en la aplicación de novedosas tecnologías de fabricación para crear camisas de motor bimetálicas. Las soluciones que se desarrollan buscan dar respuesta a diferentes mercados de camisas de motor en función de las necesidades de vida del componente.

La utilización de hierro esferoidal en sustitución del hierro laminar “permitirá hacer frente a las nuevas exigencias de mejorar el peso y las características de los componentes”, explican los líderes del proyecto. Además, con este material, y “utilizando una menor cantidad de elementos aleantes” para su fabricación, se espera conseguir un ahorro de costes y una mejora significativa de su impacto ambiental, “evitando la emisión de partículas a la atmósfera y favoreciendo el posterior reciclado de los metales que forman el componente cuando finalice su vida útil”, añaden.

Por su parte, la aplicación de fundición bimetálica permitirá conferir al componente una mayor resistencia al desgaste y un mejor comportamiento en medios agresivos en la zona de contacto, mientras que el resto del componente se compondrá de un metal más económico. Como explica Enara Mardaras, investigadora de Azterlan especializada en corrosión y protección de materiales, “utilizando el material más avanzado crearemos una capa protectora en el exterior de la camisa, donde el componente se ve más expuesto a los elementos corrosivos”.

Asimismo, el equipo de trabajo centrará sus esfuerzos en la optimización del proceso de fabricación con el fin de obtener componentes que necesitarán menos operaciones de acabado que repercutirán en un significativo ahorro energético.

Izda.: Estrucutra de material bimetálico vista pro microscopio óptico. Dcha.: Fundición centrífuga: coquilla metálica revestida para la fabricación de tubo bimetálico.

Centricast es la única empresa en Euskadi que desarrolla camisas de motor mediante fundición centrifuga y la primera en incorporar nuevos materiales y la tecnología bimetálica a esta tecnología de fundición, principalmente utilizada para la fabricación de tubos y elementos de valvulería, sector al que la empresa alavesa también dirige muchos de sus productos.

El proyecto BICAST ha comenzado en enero de este mismo año y su finalización está prevista para julio de 2021. Se encuentra financiado por el ‘Programa de Ecoinnovación y Ecodiseño para la Economía Circular’ de IHOBE con el apoyo del Fondo Europeo de Desarrollo Regional FEDER.

El proyecto BIMECAST está financiado por el ‘Programa HAZITEK’ de SPRI con el apoyo del Fondo Europeo de Desarrollo Regional FEDER. Comenzó en 2019 y su finalización está prevista para diciembre de 2021.