El consorcio del proyecto de investigación MINAKU, liderado por el Centro de Investigación Metalúrgica AZTERLAN, trabaja en el desarrollo de nuevos sistemas ciber-físicos que permitirán extraer datos clave a través de sensores embebidos a distintas profundidades de la superficie de los componentes metálicos, inspirados en los sistemas nerviosos de la piel humana.

Poder monitorizar el desempeño y la integridad de los componentes de forma unitaria y sin la utilización de métodos destructivos, ofrece importantes oportunidades que comprenden desde la obtención de información sobre su sanidad y sus condiciones reales de aplicación, hasta la observación pormenorizada de sus entornos de trabajo. De especial relevancia, cuando se trata de procesos complejos, extraordinariamente hostiles (altas solicitudes térmicas, cargas elevadas, corrosión …) y de difícil acceso. En este campo, la implementación de sistemas ciber-físicos es una vía de trabajo prometedora que, sin embargo, todavía no se encuentra muy desarrollada en el campo de los componentes metálicos.

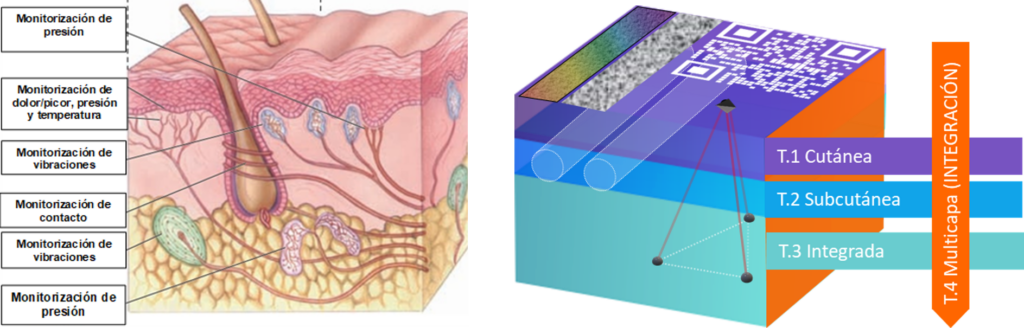

Con el foco puesto en el desarrollo de este “complejo y prometedor campo de conocimiento”, el consorcio del proyecto MINAKU (multilayer integrated advanced cutaneous sensing o sensórica cutánea avanzada integrada multicapa), busca implementar sistemas de monitorización en la superficie de los componentes “a distintos niveles y con funciones complementarias, simulando la forma en la que funciona la sensibilidad de la piel humana”. Como explica la Dra. Maider Muro, especialista en Tecnologías de Conformado en estado sólido de AZTERLAN, “la analogía más extrema de los sistemas ciber-físicos que desarrollamos en el seno de MINAKU son los sistemas nerviosos biológicos. Concretamente, la piel humana, que es la que nos lleva a imaginar productos sintéticos bio-inspirados y con capacidad de sentir”.

Estos sistemas ciber-físicos, claves en la transición tecnológica-digital en la que nos encontramos, integran varios atributos de máxima relevancia, como son: la capacidad de procesado de información, la conexión/interacción con otros sistemas y la monitorización del entorno. Sin embargo, si bien este concepto ha avanzado de forma rápida para entornos compatibles con la electrónica de base silicio y se ha expandido en el ámbito de los polímeros/siliconas y la robótica colaborativa, “el concepto de pieles metálicas sensibles que permitan la existencia componentes de ingeniería monitorizados en superficie, presenta un bajo grado de madurez tecnológica (Technology Readyness Level). Particularmente, si se trata de componentes que, por lo general, trabajan bajo condiciones extremas. A través de los desarrollos asociados al proyecto MINAKU queremos superar este vacío y dar una respuesta tecnológicamente avanzada a los múltiples retos asociados a dichas aplicaciones”.

Para avanzar en esta vía, el equipo de trabajo ha identificado las siguientes Tecnologías Habilitadoras Clave (Key Enabling Technologies), como campos a desarrollar:

- Tecnologías láser para texturizado y fabricación por aporte/aditiva: Se trabajará en la impresión funcional de la capa más superficial o cutánea de los componentes, que permitirá su inspección mediante correlación digital de imagen a altas temperaturas (+500ºC). Gracias a patrones visuales únicos, materiales/métodos de marcaje resistentes y sistemas de reconocimiento de formas, podrán observarse cambios en la superficie y en la geometría de los componentes, permitiendo evaluar su evolución y su deterioro en el tiempo.

- Tecnologías de impresión funcional: Se utilizará la codificación L-DED (Laser-Directed Energy Deposition) en la capa inmediatamente inferior o subcutánea para monitorizar la identidad única de los componentes que resista a las agresiones externas, permitiendo una trazabilidad total de las diferentes fases de desarrollo y uso del componente (diseño, fabricación, aplicación, reparación, e incluso, proceso de reciclado), asegurando la correcta transmisión y lectura de esfuerzos.

- Tecnologías de fibra óptica: La aplicación de estas tecnologías en la capa más profunda (integradas en el componente), permitirá monitorizar su estado a lo largo de multitud de puntos mediante luz guiada por la propia fibra, favoreciendo aplicaciones de gran interés, como, por ejemplo, la optimización de la correlación entre modelos de elementos finitos y gemelos digitales.

Las potenciales aplicaciones del conocimiento y las tecnologías desarrolladas en el seno del proyecto MINAKU “se ramifican a varios niveles de la cadena de valor industrial y permitirán, entre otros muchos objetivos, avanzar en aspectos como la obtención de la información sobre el desempeño de los productos, el desarrollo de codificaciones anti-copia, o la mejora del control de las instalaciones/integraciones realizadas por terceras partes”.

Desde un punto de vista cualitativo “este proyecto constituye una gran oportunidad para avanzar en el conocimiento y en el desarrollo de nuevas tecnologías, orientadas a la mejora competitiva de la industria de transformación metalmecánica”.

Se trata a su vez de un importante salto cualitativo en el desarrollo de sensórica avanzada por parte del Centro de Investigación Metalúrgica AZTERLAN, que sigue profundizando en la senda abierta por el proyecto SUSIE (financiado en el seno del programa Elkartek), “en el que pudimos demostrar la viabilidad de insertar cableado de potencia en la superficie de herramientas para asegurar potencia para transductores comerciales”, y el proyecto MINA (financiado por la Diputación Foral de Bizkaia dentro del Programa Transferencia Tecnológica 2021 y cofinanciado por fondos FEDER), que está permitiendo avanzar en la estrategia de desarrollo de sensores sin cableado, basada en el uso de la energía disponible en los procesos de fabricación como vía para captar la potencia necesaria para abastecer estos dispositivos y asegurar la emisión de su señal de forma inalámbrica”.

El consorcio del proyecto MINAKU está compuesto por un equipo de agentes tecnológicos de primer nivel, con conocimientos y especialidades complementarias, como son el Centro de Investigación Metalúrgica AZTERLAN como líder del proyecto y los centros tecnológicos LORTEK, TEKNIKER y TECNALIA (miembros del BRTA), el Departamento de Ingeniería Mecánica de UPV/EHU, el Departamento de Ingeniería de Comunicaciones y Fotónica Aplicada de la UPV/EHU, Mondragón Goi Eskola Politeknikoa, e INVEMA.

MINAKU está financiado por el Programa Elkartek del Dpto. de Desarrollo Económico, Sostenibilidad y Medio Ambiente del Gobierno Vasco (Ref.: KK-2022/00080).