El novedoso sistema favorece un ahorro energético de hasta un 6% y una mejora significativa del lead-time de producción, haciendo uso de la energía en las piezas de fundición esferoidal tras la solidificación y actuando sobre su proceso de enfriamiento.

El hierro dúctil austemperizado o ADI (Austempered Ductile Iron) es un material de fundición esferoidal que aporta características similares a los aceros endurecidos, forjados y moldeados: alta dureza, resistencia mecánica y resistencia al desgaste, a la fatiga y a la corrosión. Se trata de un material significativamente más barato que sus competidores, siendo un 20% más económico que el acero y hasta un 50% más asequible que el aluminio y permite la obtención de geometrías complejas eliminando los procesos de soldadura asociados a otros materiales.

Los materiales ADI cuentan con importantes campos de aplicación entre los que destacan algunos como la construcción, la minería o la agricultura, en los que la resistencia al desgaste y a la corrosión son factores importantes. Adicionalmente, su excelente relación resistencia/ductilidad los hace apropiados también para el sector de transporte, desde ferrocarril y vehículo industrial hasta el automóvil, donde se utiliza en elementos con altas solicitudes como brazos de suspensión, portamaguetas e incluso cigüeñales, entre otros.

Como indica Urko de la Torre, investigador de AZTERLAN especializado en materiales y tecnologías de fundición de hierro, “la microestructura de los materiales ADI se denomina ausferrita. Se trata de una matriz metálica constituida por dos fases cristalográficas diferentes: austenita y ferrita acicular. La presencia de estas dos fases es la responsable de la buena relación entre la resistencia y la ductilidad”.

Su proceso de fabricación convencional consiste aplicar un tratamiento térmico denominado austemperizado a las piezas fundidas, en el que, después de alcanzar la temperatura ambiente tras el proceso de fundición, las piezas se someten a un calentamiento de 900⁰C hasta que se consigue una fase completamente austenítica homogeneizada. Posteriormente, las piezas se enfrían sometiéndose a un temple isotérmico (que ocurre en el rango de temperaturas entre 250-400˚C) para evitar la aparición de la fase perlítica y favorecer la transformación ausferrítica que otorgará al material una elevada capacidad de elongación. Es decir, se busca que las piezas sean duras, pero no frágiles.

Proceso convencional de tratamiento térmico de austemperizado en horno para la fabricación de materiales ADI

Con el fin de conseguir una matriz ausferrítica energéticamente más eficiente, el Centro de Investigación Metalúrgica AZTERLAN ha desarrollado un innovador proceso de fabricación, en el que se elimina el tratamiento térmico convencional. Mediante este nuevo proceso, cuando los componentes alcanzan la temperatura ambiente, ya han desarrollado la microestructura ausferrítica que aporta las cualidades deseadas en pieza. Dicho de otra manera, se obtienen las propiedades mecánicas deseadas en estado bruto de colada.

“El sistema que hemos desarrollado consiste en un desmoldeado temprano de los componentes a alta temperatura, seguido de un enfriamiento acelerado hasta el rango de temperatura donde se forma la ausferrita. A partir de este momento, y con el fin de fomentar el crecimiento de esta nueva fase, mantenemos la temperatura constante introduciendo las piezas en un material de baja conductividad térmica”. Una vez la ausferrita se ha formado, los componentes fundidos se enfrían al aire hasta temperatura ambiente.

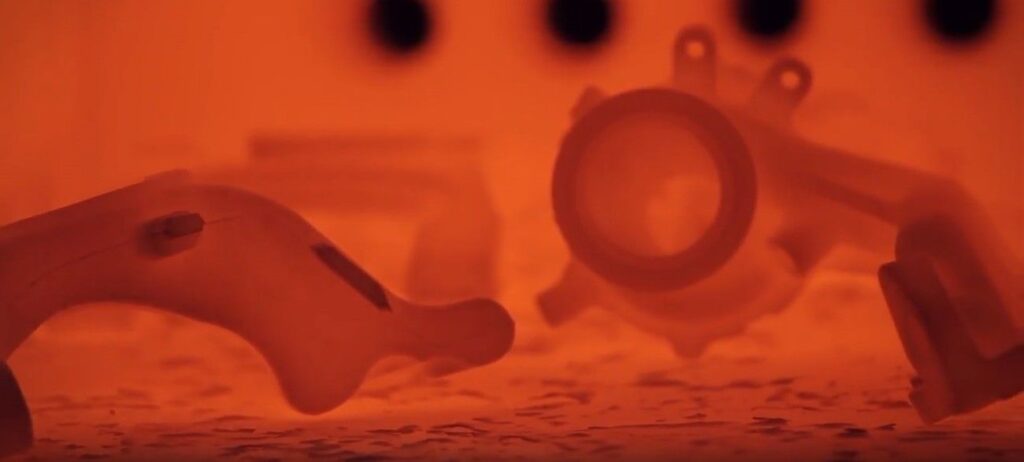

Control térmico de la fase de enfriamiento del componente fundido antes de ser introducido en un medio de baja conductividad térmica para obtener las propiedades características de los materiales ADI en condiciones “as cast” (evitando un tratamiento térmico adicional)

Teniendo en cuenta que en el proceso convencional las piezas suelen requerir de un tiempo de tratamiento superior a 2 horas en el horno de austemperizado, seguidas de 2 horas en el proceso de transformación isoterma, el ahorro energético conseguido a través de este sistema es indiscutible. Así, es posible ahorrar alrededor del 6% del coste energético relacionado con el componente o, lo que es lo mismo, 115 KWh por tonelada de piezas de ADI suministradas a cliente.

Igualmente, dado que el tratamiento térmico no suele ser un proceso integrado por la mayoría de las fundiciones, su supresión también evita desplazamientos de piezas que agravan tanto su huella de carbono como los costes finales de la producción.

Con todo, la eliminación del tratamiento térmico acorta significativamente el proceso de fabricación, incidiendo en una mejora clara del “lead-time” de producción.

Para llegar a este desarrollo, el Centro Tecnológico ha llevado a cabo en primer lugar estudios termodinámicos y ha desarrollado un modelo teórico capaz de determinar la composición química y condiciones de proceso óptimas para conseguir las propiedades mecánicas deseadas. Posteriormente, el sistema ha sido validado a escala de laboratorio en la planta piloto de AZTERLAN y, finalmente, los materiales desarrollados han sido sometidos a diversos ensayos para asegurar que cumplen los requisitos mecánicos deseados y se ha desarrollado una caracterización avanzada de los mismos. Los resultados obtenidos han demostrado que los materiales fabricados con este nuevo proceso cumplen con las especificaciones exigidas a los materiales ADI.

En la actualidad, AZTERLAN trabaja en el desarrollo de demostradores industriales de la mano de diferentes empresas referentes de fundición.