El Centro de Investigación Metalúrgica AZTERLAN colabora en este importante desarrollo, tanto en la selección de materiales como en el diseño de los sistemas de alimentación y llenado para embeber el bobinado de un “stellarator” mediante tecnologías de fundición, simplificando la fabricación y facilitando el aislamiento eléctrico del conjunto.

Los stellarators (en castellano, estelarador o estelador) son elementos clave en la generación de energía de fusión nuclear. Su función consiste en controlar las reacciones de fusión a través del confinamiento de plasmas calientes, utilizando para ello fuertes campos magnéticos. Los componentes metálicos que forman parte de los stellarators se encuentran, por tanto, sometidos a exigentes condiciones de trabajo.

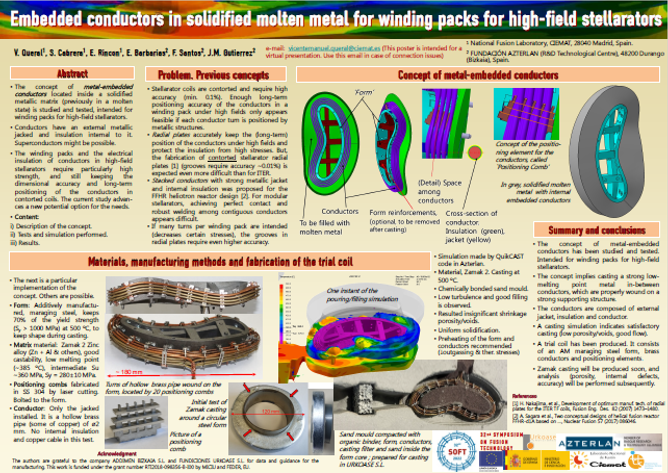

Este es el caso del bobinado y del aislamiento eléctrico de los conductores de los reactores nucleares de tipo stellarator, elementos curvados que requieren de una alta precisión dimensional, la cual, además, debe mantenerse operativa a largo plazo.

Hasta ahora, esta precisión dimensional solo parecía posible si cada vuelta del conductor se encontraba posicionada por estructuras metálicas. Como explica Vicente M. Queral, investigador de CIEMAT (Centro de Investigaciones Energéticas, Medioambientales y Tecnológicas), “las aproximaciones que se han realizado hasta ahora para esta implementación se han basado en el desarrollo de placas metálicas superpuestas que forman el bobinado. Sin embargo, para los reactores de tipo stellarator se prevé que hará falta desarrollar placas con diseños más complejos y, en consecuencia, será más difícil conseguir el nivel de precisión requerido (una desviación menor al 0,01% para ciertos elementos de las placas). Además, esta necesidad de precisión aumenta si se pretende elevar la cantidad de vueltas que deberá dar cada uno de los devanados… Por estas razones, creemos que es necesario explorar nuevas vías que permitan la integración de estos elementos”.

Con este objetivo, el equipo de trabajo ha planteado un innovador concepto de conductores embebidos en metal, basado en la combinación de una matriz de fundición y el uso de tecnologías aditivas. Este nuevo planteamiento ha contado con la participación del Centro de Investigación Metalúrgica AZTERLAN, que ha colaborado en la selección de materiales más adecuados para recubrir la bobina y rigidizar el conjunto, así como en el diseño del sistema de llenado y alimentación del molde para la fabricación del conjunto.

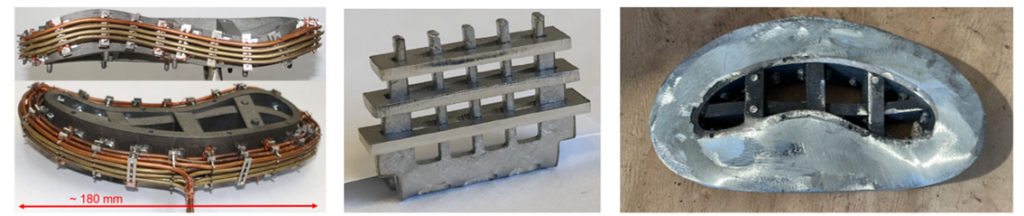

Tal y como explica Fernando Santos, investigador de AZTERLAN especializado en Materiales y Procesos Especiales, “en este nuevo planteamiento, tenemos por un lado los conductores, formados por una camisa de latón, aislante eléctrico interior y conductor eléctrico. Por otro lado, tenemos un metal de alta dureza y bajo punto de fusión, concretamente una aleación de Zamak, que utilizaremos para fabricar la matriz y, finalmente, una fuerte estructura (fabricada en acero martensítico por tecnología laser), sobre la que los conductores se encontrarán fijados previamente a verter el metal líquido en el molde. Desde AZTERLAN hemos definido el proceso de fabricación y control de esta fase del desarrollo del conjunto, incluyendo el diseño de los sistemas de alimentación y llenado del molde”. En palabras de Fernando, “en este proceso, asegurar una correcta alimentación del metal y una baja porosidad de la matriz son aspectos clave. Las simulaciones preliminares que hemos realizado muestran que la estructura de acero martensítico aplicado mediante LMD mantiene su forma a 500ºC, pudiendo resistir la temperatura del metal líquido en el momento de ser vertido en molde”. El equipo de trabajo se encuentra también satisfecho con los resultados preliminares obtenidos de las primeras pruebas de fundición, “si bien todavía tenemos que realizar un estudio más pormenorizado de las mismas”.

Demostradores de bobina fabricada en acero martensítico mediante LMD (izquierda) y estructura para la sujeción de la bobina (centro) y primeras pruebas de fundición de Zamak para el desarrollo de la matriz (derecha).

Parte de los desarrollos realizados hasta el momento se han presentado en el “32nd Symposium on Fusion Technology”, celebrado a finales de septiembre 2022 en Dubrovnik, Croacia, junto con este poster.