TRATAMIENTOS TÉRMICOS EFICIENTES:

«Reducción del consumo de energía actuando sobre las temperaturas de austenización»

La descarbonización supone un reto para todas las industrias intensivas en energía. En la tecnología de tratamiento térmico, los medios productivos que utilizan calentamiento eléctrico pueden impactar en su huella de carbono de forma rápida y efectiva mediante la compra de energía renovable certificada. Pero ¿Se acaba el potencial de mejora cuando ya se está comprando energía verde?

La racionalización del consumo energético en el tratamiento térmico puede alcanzarse interviniendo sobre distintos factores: las temperaturas de trabajo, los tiempos de permanencia, la huella de carbono de las aleaciones tratadas, la eliminación de operaciones, la tasa de rechazo, el aislamiento térmico, el endurecimiento por deformación, la modificación de operaciones previas y posteriores al tratamiento térmico, la recuperación de energía, el aprovechamiento del calor de otros procesos de fabricación, etc.

A continuación presentamos un caso práctico desarrollados en AZTERLAN centrado en la reducción del consumo energético bajando las temperaturas de austenización (sin arriesgar la carga del horno).

Contenidos relacionados

Eficiencia energética y descarbonización

Reducción de consumos energéticos actuando sobre la temperatura de austenización

En la práctica de los tratamientos térmicos se puede encontrar mucha variabilidad en los criterios para determinar las temperaturas y los tiempos de operación. En general, se suelen utilizar reglas que facilitan la toma de decisiones y garantizan que el tratamiento térmico será satisfactorio, sin embargo, ello suele ser a costa de aplicar factores de seguridad en los valores de temperatura y tiempo.

En el caso concreto de los tratamientos que involucran la austenización de aceros las reglas generales suelen perjudicar tanto la huella de carbono del proceso como el rendimiento mecánico del material. Es posible solventar este problema actuando sobre los factores de seguridad recién mencionados.

AZTERLAN aborda esta reducción de factores de seguridad de forma sistemática mediante la siguiente secuencia de análisis:

- Cálculo de la temperatura teórica de austenización de la aleación

- Minimización de las desviaciones en los sistemas de medida de temperatura y la homogeneidad de los hornos

- Regulación del control del calentamiento en el horno

- Ajuste del tiempo necesario para que el calor penetre hasta el núcleo del producto

Para la definición de la temperatura de austenización optimizada se debe partir de la temperatura teórica mínima, la cual viene determinada por la termodinámica de la aleación. Esta temperatura debe superarse en todo el volumen de las piezas a tratar térmicamente.

Para garantizar que se supera este mínimo deben tenerse en cuenta distintos factores:

- Todo el volumen de trabajo del horno debe estar por encima de dicha temperatura. Por este motivo la acreditación de los tratamientos térmicos bajo NADCAP o CQI-9 incluye el requisito de uniformidad de horno, también conocido como TUS (Temperature Uniformity Survey).

- La temperatura que miden los instrumentos de control del horno debe corresponderse con la temperatura efectiva de tratamiento. En NADCAP y CQI-9 esto se traduce en un requisito verificación de precisión del sistema de medición o SAT (System Accuracy Test).

- La consigna del horno debe ser, por tanto, superior a la estrictamente teórica teniendo en cuenta que el punto más frío del horno debe alcanzar la temperatura deseada y que la incertidumbre de medida de los equipos de control debe ser compensada.

A esto hay que añadir que la transferencia de calor se produce por gradientes de temperatura. La del control PID (Proporcional-Integral-Diferencial) del horno con parámetros para amortiguamiento crítico llevaría a un tratamiento muy largo. Para evitar este inconveniente se debe aprovechar la programación de sobreimpulsos en el control, de modo que se alcance la temperatura deseada en un tiempo con sentido para la producción industrial.

Una vez realizado este ajuste, queda determinar el tiempo de permanencia de la pieza en el horno, de modo que el centro de la sección más gruesa del producto se empape hasta la temperatura deseada. Los softwares de simulación y las probetas instrumentadas que acompañan a la carga son muy útiles en este punto.

Para mostrar el potencial impacto de esta estrategia de optimización, se expone a continuación un caso real de tratamiento de temple de un acero API X65.

Caso de estudio

Tratamiento de temple de acero API X65

Antes del proceso de reducción de factores de seguridad en temperatura, este acero estaba siendo austenizado a una temperatura de 920°C. La determinación de las temperaturas teóricas de tratamiento térmico se realizó con el software de predicción termodinámica Thermocalc; para la determinación de las correcciones de SAT y TUS se realizaron pruebas experimentales en los hornos objeto de estudio; y para la definición de sobreimpulso y los tiempos de permanencia se realizaron simulaciones utilizando el software específico de tratamiento térmico SYSWELD HT.

Tras el análisis de racionalización del tratamiento térmico, la temperatura de austenización se han reducido a los 890°C (de forma permanente en producción). Los tiempos de permanencia se han mantenido intactos, pero la duración total de tratamiento se ha reducido por alcanzarse la consigna en un tiempo más corto.

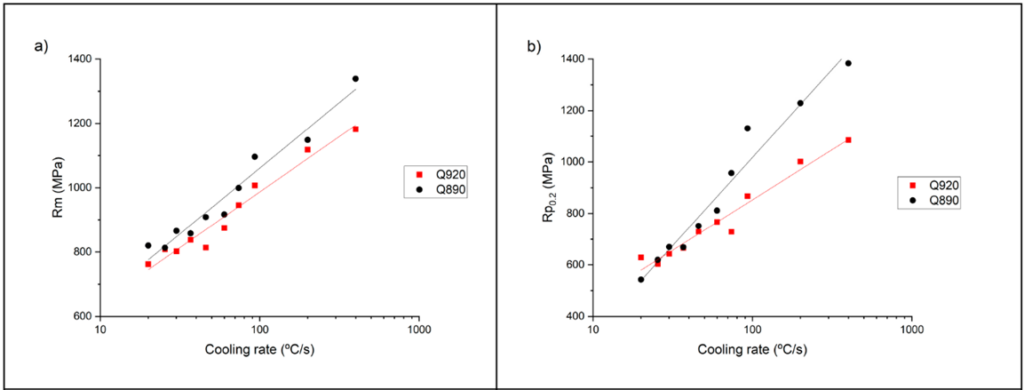

Gracias a ello, os beneficios resultantes exceden el aspecto medioambiental y la resistencia mecánica se ha visto favorecida de forma significativa, tal como muestran las curvas que acompañan estas líneas.

Estas curvas provienen de una metodología desarrollada por AZTERLAN para complementar el enfoque de sostenibilidad de los estudios de optimización del tratamiento térmico con las repercusiones en las propiedades mecánicas. Este método combina las bondades de los ensayos de templabilidad Jominy con la resolución espacial de los ensayos de Small Punch Testing (SPT) y permite estudiar el efecto de múltiples combinaciones de temperatura de austenización, velocidad de temple y condiciones de revenido de forma muy eficaz. Por todo ello, es una de las metodologías de estudio clasificadas como High Throughput Testing.

Microestructura de acero API X65 con temperatura de austenización a 920°C (izda.) y a 890°C (dcha.) (DOI: 10.3390/met13111797).

Mejora en propiedades mecánicas conseguida al pasar de 920°C a 890°C de temperatura de austenización en un API X65. a) Resistencia mecánica; b) Límite elástico (DOI: 10.3390/met13111797).