Nuevos materiales

Diseño y fabricación de materiales avanzados para aplicaciones exigentes y nuevos entornos de trabajo

El I+D de materiales es un elemento clave para el desarrollo social e industrial. Expandir los límites conocidos de los materiales, mejorar las prestaciones que estos pueden ofrecer, permite abordar importantes retos en áreas tan diversas como la mejora de la productividad, la optimización de recursos o el abordaje de nuevos campos de aplicación.

En el ámbito de los materiales metálicos, el desarrollo de nuevas aleaciones con características avanzadas requiere de la combinación de un profundo conocimiento de los materiales y sus características, del dominio de sus procesos de fabricación y transformación, así como de la comprensión de las necesidades y retos de las industrias usuarias y aplicaciones objetivo.

Combinando los métodos científico e industrial, la metodología SUMA (Superior Materials) desarrollada por AZTERLAN permite abordar el desarrollo de nuevas aleaciones avanzadas ad-hoc, incidiendo sobre las propiedades específicas que se desean potenciar para cada aplicación concreta.

Contenidos relacionados

Metodología SUMA

Nuevos materiales avanzados a través de la hibridación de los métodos científico e industrial

1) Definición de propiedades objetivo

Un amplio estudio de las solicitudes y problemáticas asociadas a la vida útil en servicio del material/componente y sus modos de fallo permite identificar las características a potenciar para una mejor respuesta en servicio.

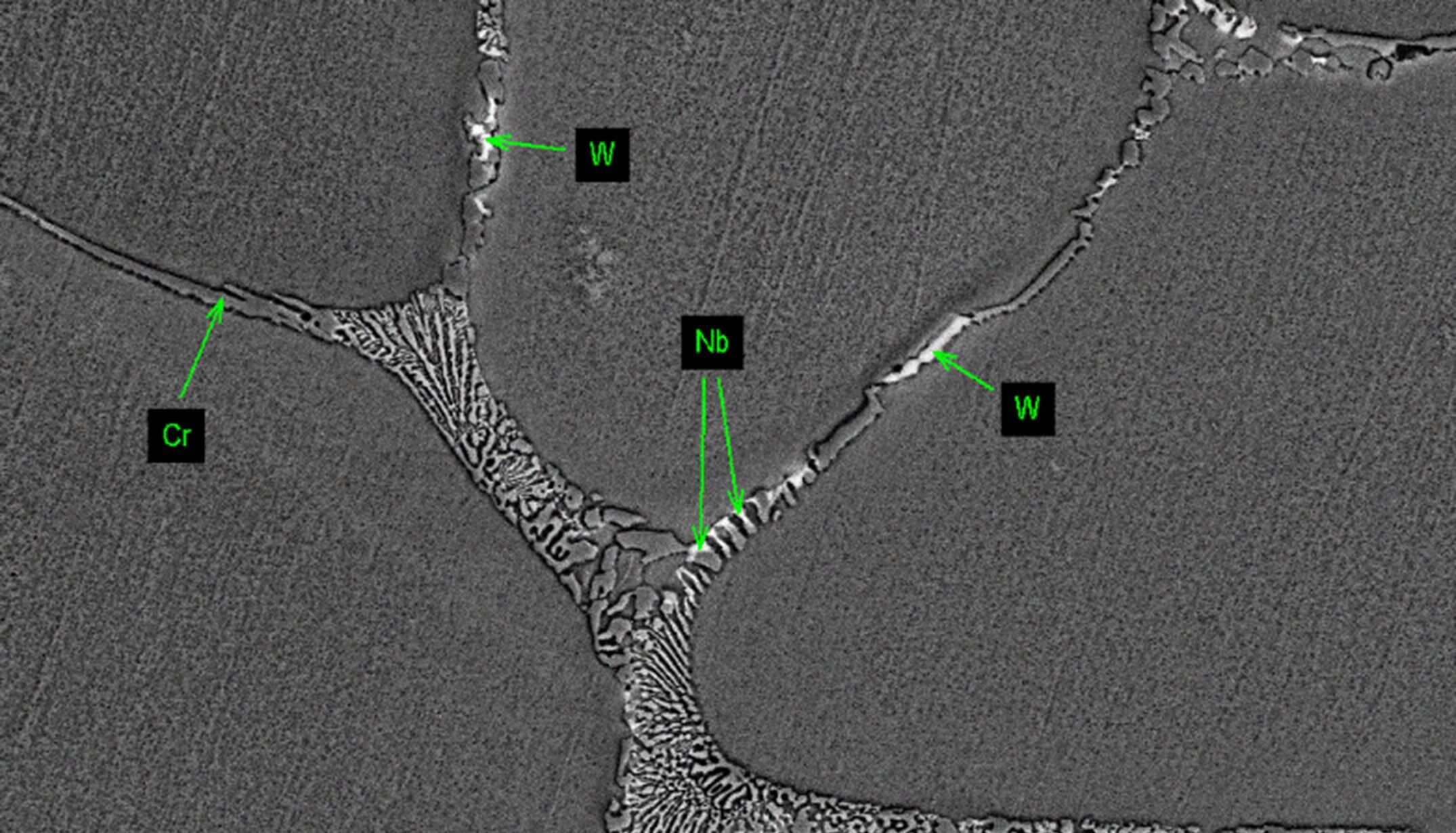

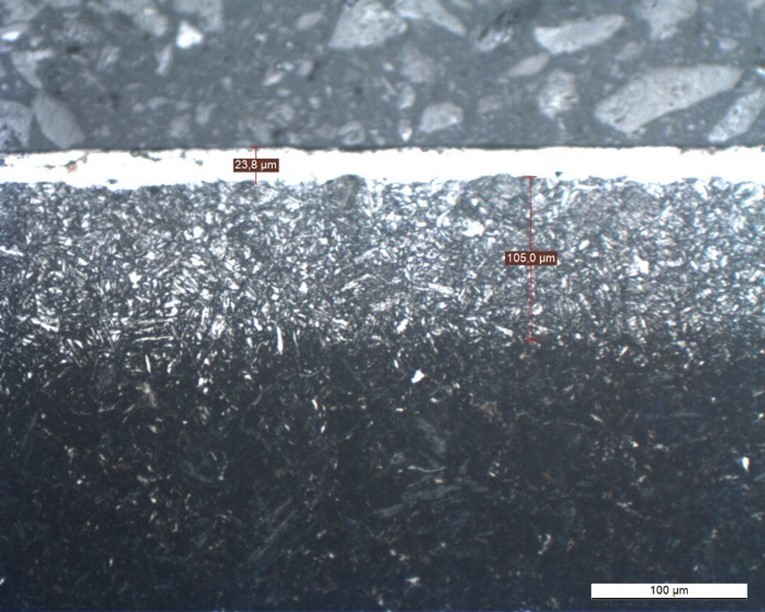

La interpretación de los mecanismos microestructurales detrás las propiedades que se busca optimizar (resistencia térmica, a fatiga, a corrosión, etc.), de la mano del análisis de las fortalezas y debilidades de materiales comerciales, ofrece claves fundamentales para el proceso de diseño.

2) Diseño y validación de la composición química

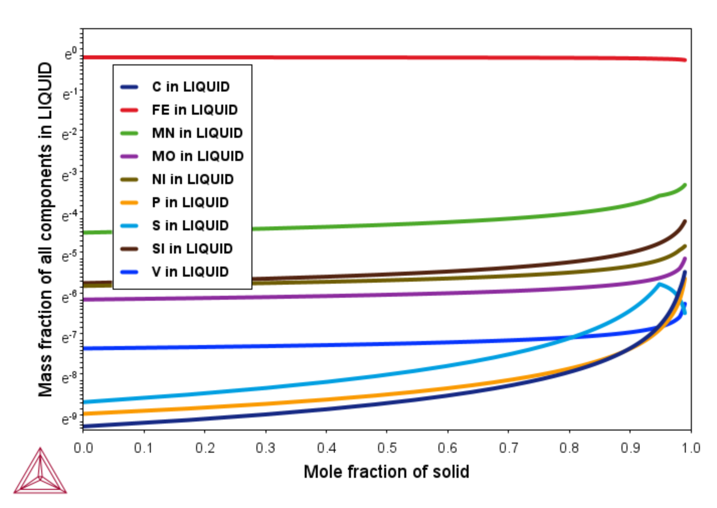

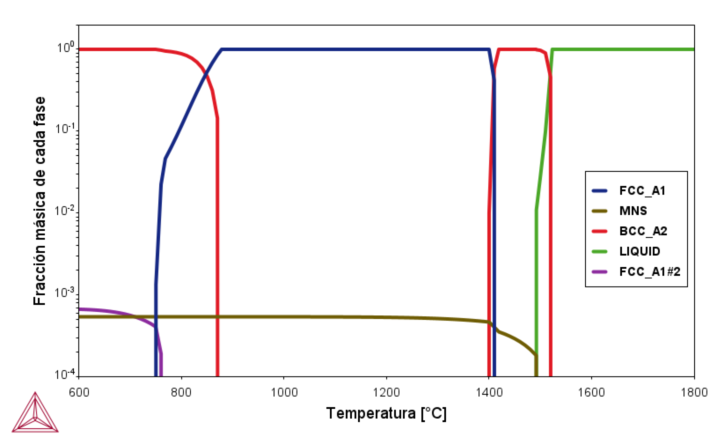

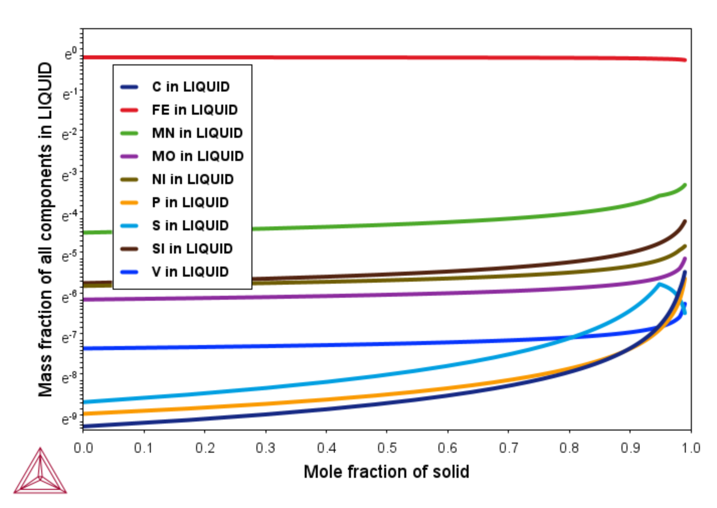

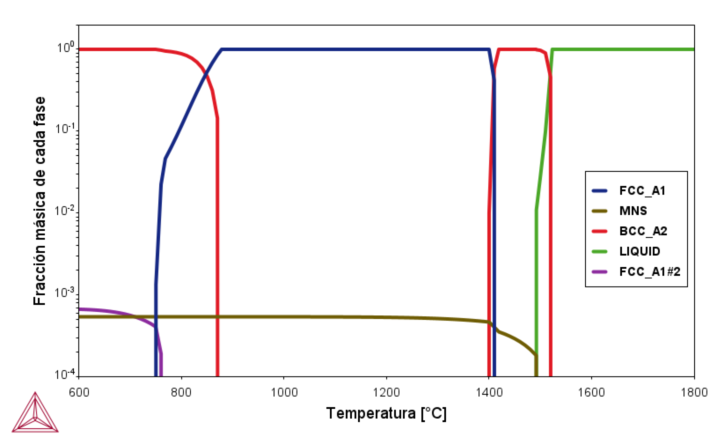

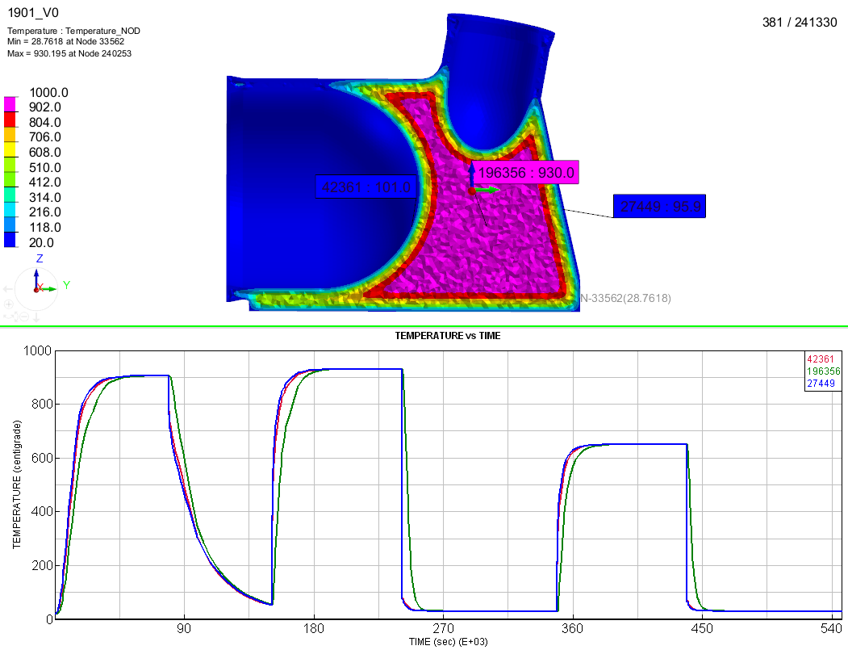

Con el apoyo de herramientas de simulación termocinéticas y termoquímicas se definen y ajustan posibles composiciones químicas de las aleaciones objetivo (introduciendo nuevos elementos de aleación y/o modificando los niveles de los ya existentes en aleaciones conocidas).

Las herramientas de simulación utilizadas en este paso ofrecen una previsión del comportamiento potencial de los materiales identificando aspectos clave como sus rangos de solidificación o la aparición de fases.

3) Modelizado del proceso de fabricación

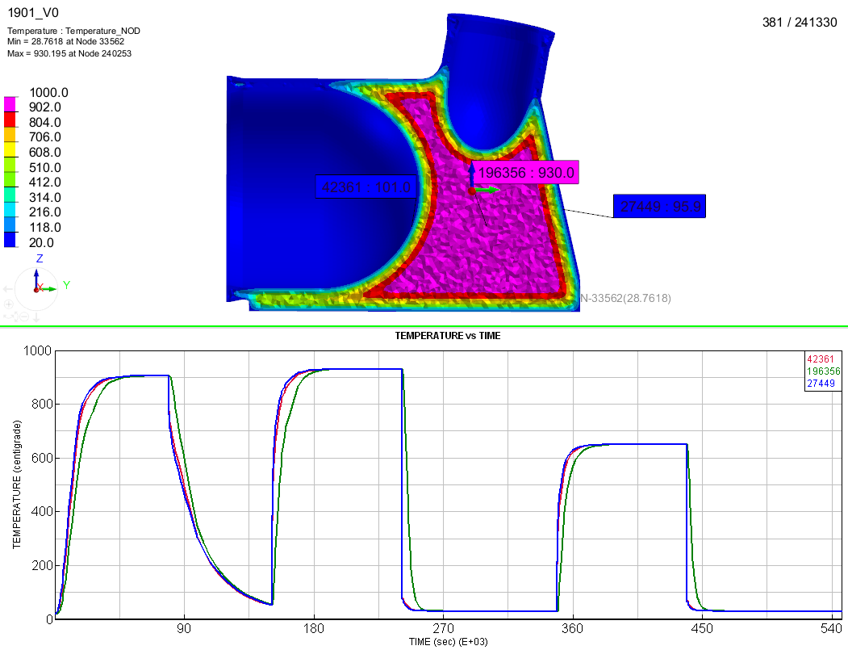

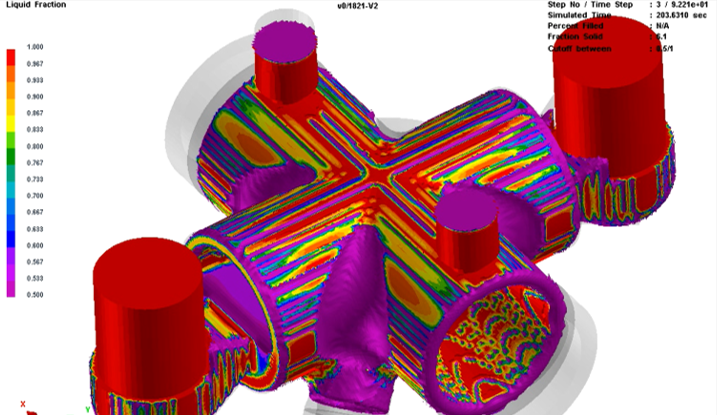

La definición del proceso de producción se realiza también con el soporte de herramientas de simulación y modelizado, en este caso, orientadas principalmente a detectar la aparición de posibles defectos asociados con la solidificación y el llenado de las piezas.

Esta fase incluye el diseño de tratamientos térmicos, criogénicos y/o de transformación de fases para conseguir características macro y micro estructurales finales específicas en los materiales/componentes.

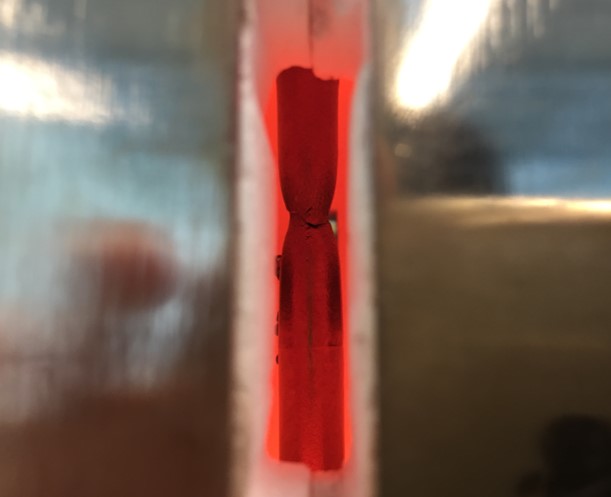

4) Fabricación del material y/o prototipo

Los materiales diseñados son fabricados en planta piloto en las condiciones de fabricación óptimas definidas.

AZTERLAN cuenta para ello con infraestructuras a escala semi-industrial completamente equipadas para la fusión de materiales férreos y no férreos, el desarrollo de moldes o la aplicación de tratamiento térmicos y otros procesos asociados, como el desarrollo y la aplicación de polvos metálicos, entre otros.

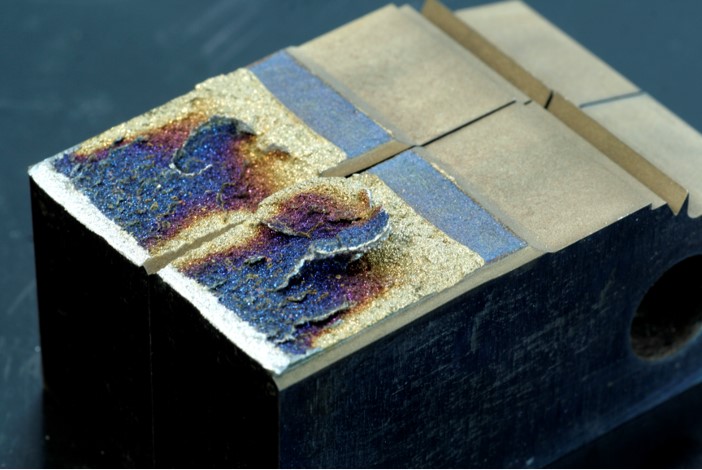

5) Caracterización y validación

Una vez fabricados, los materiales son sometidos a ensayos destructivos y no destructivos para verificar sus propiedades.

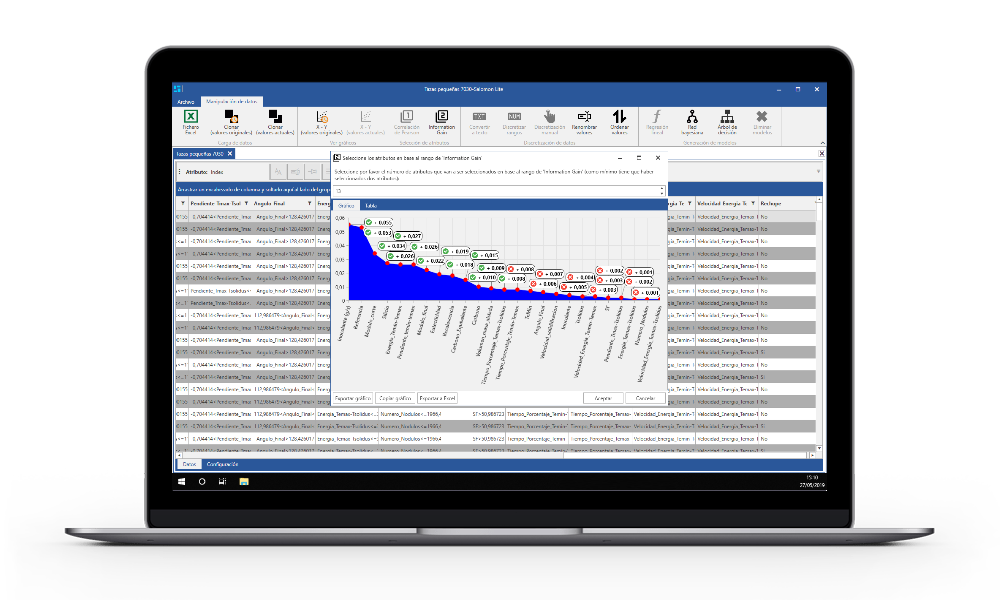

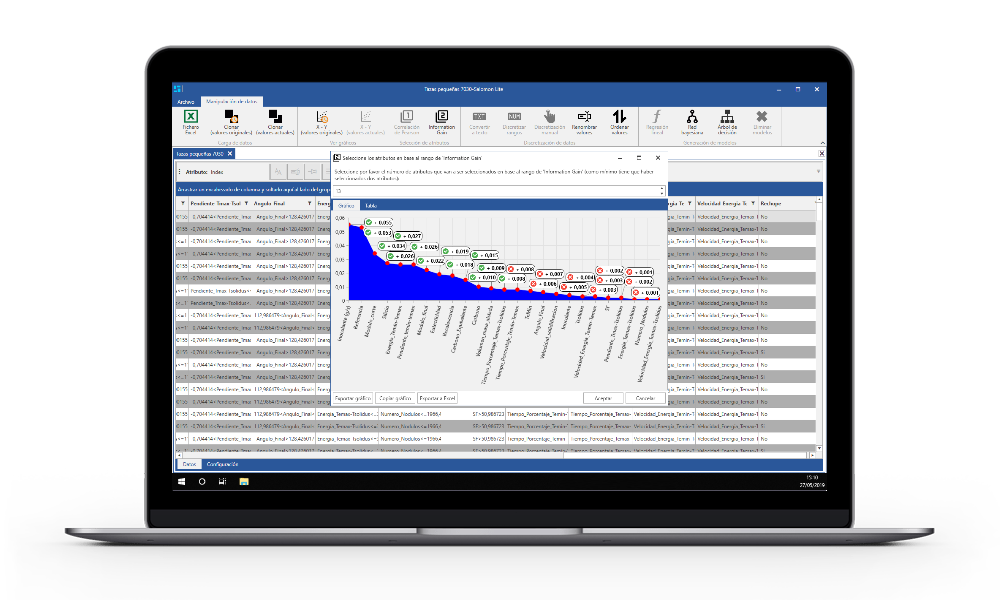

Estos resultados y las variables del proceso de fabricación son analizados conjuntamente mediante el software de análisis multi-variable de procesos de fabricación metálica SALOMON. Este análisis aporta información valiosa que permite introducir ajustes en la composición elemental de la aleación o en su proceso de fabricación, así como mejorar el conocimiento existente del comportamiento de los materiales con el fin de optimizar las capacidades de las herramientas de simulación y predicción.

6) Salto a la fabricación industrial

AZTERLAN acompaña a las empresas en el ajuste y la adaptación de su proceso de fabricación para asegurar que la fabricación industrial de sus productos mediante estos nuevos materiales se realiza de forma robusta.

En este paso, juegan un rol fundamental los Modelos Predictivos de Control y las herramientas de monitorización predictiva del proceso de fabricación.

Nuevos materiales listos para la producción industrial

Algunos materiales desarrollados siguiendo la metodología SUMA