-

Tags

Proyecto completado

El proyecto europeo RIB-ON “Innovative Stamping Die for Aluminium Ribs Hot Stamping” ha tenido como objetivo desarrollar y fabricar un innovador troquel de estampación basado en un desarrollo modular/reconfigurable y de bajo coste para producir diversos modelos de wing ribs (costillas) para las alas externas de aeronaves utilizando nuevas aleaciones de aluminio de alto rendimiento y soluciones a medida de aleaciones de acero y de revestimiento. El troquel desarrollado permitirá fabricar costillas de aluminio de diferentes formas/longitudes para el demostrador de vuelo FTB2.

Introduciendo la tecnología de estampación en caliente a la fabricación de componentes aeronáuticos.

Objetivos tecnológicos

Itinerario óptimo de estampación en caliente

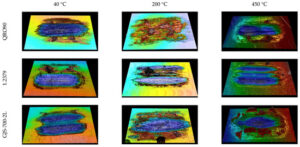

Definición y validación del itinerario óptimo de estampación en caliente de las innovadoras aleaciones Al-Sc en base al equilibrio entre desempeño (en términos de conformabilidad y propiedades mecánicas) y costes de fabricación (en tratamientos térmicos de troqueles, tratamientos reducidos post-conformado, productividad, uso de material, costes de mantenimiento, costes energéticos, …).

Selección de troquel y recubrimiento de acero más favorable

Seleccionar, entre las opciones disponibles en el mercado, la combinación de troquel y recubrimiento de acero más favorable en cuanto a: desempeño, coeficiente de fricción del troquel perforador y elusión del refuerzo de aluminio.

Desarrollo del nuevo troquel

Troquel altamente flexible basado en la modularidad/reconfiguración: diferentes formas del molde serán diseñadas e implementadas para fabricar para los lados derecho e izquierdo del demostrador FTB2, implementando, a su vez, la opción de wing ribs de diferentes tamaños.

Consoricio del proyecto

Resultados

El proyecto Rib-On ha finalizado con éxito la fabricación de demostradores de wing ribs mediante la tecnología de estampación en caliente. Se ha producido una serie de wing ribs de aluminio que cumplen con las especificaciones dimesionales y de propiedades mecánicas con la nueva herramienta de coste más competitivo. Este acercamiento difiere de la tradicional estampación en caliente que fabrica piezas para automoción sacando provecho de un takt time más bajo y de los volúmenes de trabajo asociados a la industria aeronáutica.

Ello ha conllevado el empleo de tecnologías de fabricación near net shape (fundición), de coste competitivo y con materiales de alta disponibilidad (hierro nodular), geometrías simplificadas (sin canales de refrigeración) y bajos costes de mecanizado (se evitan el temple y revenido habituales del acero para herramientas y se ha mejorado la maquinabilidad de la matriz).

Programa de financiación

Este proyecto ha sido financiado mediante la Iniciativa Conjunta Clean Sky 2 bajo el programa de investigación y desarrollo Horizonte 2020 de la Unión Europea bajo el acuerdo de subvención Nº 755793.

La información recogida en este espacio representa el punto de vista de los miembros del consorcio y la Iniciativa Conjunta no es responsable de cualquier uso que se realice de la misma.