Solución Fundición de Hierro

PDManager®- digitalización, trazabilidad y almacenamiento de datos del proceso de fundición

Sistema de Control de la Producción en Tiempo Real para la digitalización, la trazabilidad y el almacenamiento ordenado de los parámetros clave que intervienen en el proceso de fabricación de los componentes fundidos.

Controla tu proceso de fundición.

Gestiona tus parámetros de fabricación, optimiza tu proceso de fundición.

PDManager® es el Sistema de Control de la Producción en Tiempo Real para digitalizar, correlacionar, trazar y almacenar ordenadamente los parámetros clave que intervienen en el proceso de fabricación de los componentes fundidos en una base de datos centralizada.

Compuesto por diversos módulos, PDManager® permite controlar y gestionar los siguientes aspectos de la producción:

- Preparación del metal

- Preparación de la arena de moldeo

- Proceso de moldeo, permanencia en la línea y desmoldeo

- Control de calidad aplicado sobre la producción

- Gestión del plan de control

- Gestión y seguimiento de todas las incidencias

- Consulta de toda la información almacenada

Ventajas

Datos de proceso centralizados y ordenados

Almacenamiento de los parámetros relevantes en una misma base de datos, estableciendo correlaciones entre sí y permitiendo una interpretación inteligente.

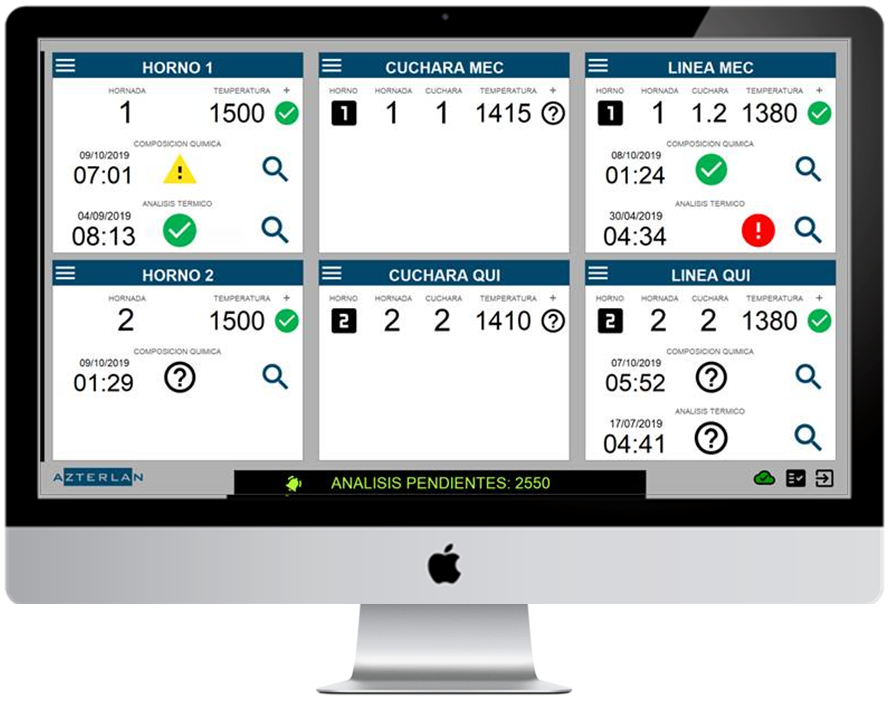

Seguimiento en tiempo real del proceso de producción

Monitorización del estado real de la fabricación en cada momento y envío de notificaciones cuando algún parámetro se desvía de sus rangos aceptables.

Primer paso para construir una fundición inteligente

Mejora del conocimiento y el control del proceso, así como la calidad final de la producción, gracias a la explotación inteligente de los datos clave.

Módulos de PDManager®

Un sistema modular a la medida de tus objetivos

fusión y colada

Melting & Pouring Module

Control y gestión, en tiempo real, del proceso de preparación del metal. Este módulo permite:

- Definir recetas y controles a realizar.

- Definir límites de control y aceptación.

- Mediciones automáticas de parámetros de fusión, tratamientos del metal y colada. (Cargas, parámetros hornos, espectrómetro, Leco, análisis térmico, control de temperatura del metal,…)

- Introducción manual de datos (Ajustes en cuchara, aditivos,…)

- Simplificación del control del flujo del metal desde los hornos a la unidad de colada asegurando la trazabilidad del proceso.

- Visualización de valores actuales de parámetros clave para el control de este proceso.

- Navegación directa a datos de espectrómetro, análisis térmico y comprobación de parámetros con desviaciones.

- Generación de alarmas.

- Propuesta de acciones correctivas.

arenas de moldeo

Sand Process Module

Control y gestión, en tiempo real, del proceso de preparación de la arena de moldeo. Este módulo permite:

- Definir controles a realizar.

- Definir límites de control y aceptación.

- Mediciones automáticas de parámetros en la arenería (Molino, equipos de control, sondas y sensores adicionales,…).

- Mediciones manuales de parámetros en el laboratorio de ensayos de arena.

- Recordatorios programables de los controles que el operario debe realizar.

- Detecta y genera alarmas cuando algún control o ensayo predefinido no se ha realizado según el procedimiento establecido en el plan de control.

- Visualización de valores actuales y gráficos de evolución de parámetros clave para el control de este proceso.

- Genera alarmas cuando algún parámetro se encuentra fuera de los límites de proceso establecidos en el plan de control.

moldeo

Moulding Process Module

Control y gestión, en tiempo real, del proceso de moldeo, permanencia en la línea y desmoldeo de cada molde producido.

calidad

Product Quality Control

Control y gestión, en tiempo real, del proceso de control de calidad aplicado sobre la producción. Se incluyen aplicaciones para controles intermedios y controles de inspección final.

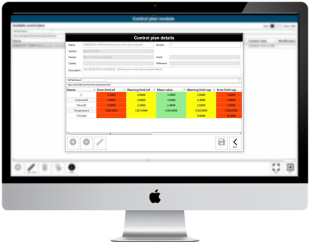

plan de control

Control Plan Module

Módulo para la gestión del plan de control (especificaciones, limites actuación y limites de rechazo) y el plan de reacción (envío de alertas, propuesta de acciones correctivas o solicitud de controles adicionales predefinidas en el plan de control).

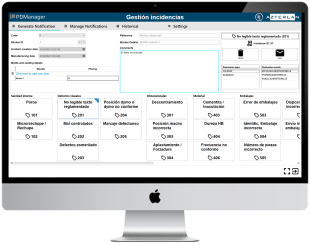

incidencias y notificaciones

Notifications Module

Gestión y seguimiento de todas las incidencias, notificaciones o solicitud de trabajos internos generados en la planta.

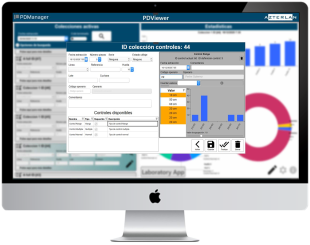

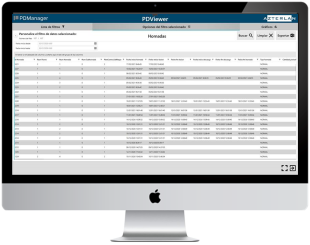

consulta de datos

PDViewer Module

Acceso y consulta de toda la información almacenada en la BBDD centralizada. Aplicación de filtros, generación de gráficos, exportación de la información para su análisis mediante otras herramientas software, etc.

¿Puedo implantar PDManager® en mi planta?

Saca lo mejor de tu proceso de fundición

Todas las fundiciones de hierro que almacenen datos de su proceso de fabricación (en cualquier formato) y crean que un almacenamiento integrado de datos y una gestión inteligente de los mismos puede aportarles valor pueden beneficiarse de PDManager®.

Identificación del punto de partida

Un sencillo proceso de diagnóstico permite determinar:

- Las fuentes y los formatos de recopilación y almacenamiento.

- Las oportunidades que ofrecen los equipos y sistemas de la planta para ofrecer y emitir datos.

- Los datos deseables que todavía no son capturados.

Diseño del sistema de captura y almacenamiento

- Definición del proceso de emisión, captura y almacenamiento.

- Instalación de sensores comerciales para aquellos equipos relevantes que no emiten datos.

- Diseño de arquitectura de datos.

Soluciones relacionadas

Domina tu proceso de fabricación.

Contacta con nuestro equipo si crees que una gestión inteligente de tu proceso de fabricación puede ayudarte a mejorar tus resultados.

Team

Dando forma a la Fundición de Futuro

«La Fundición del Futuro es aquella de procesos conectados y capaz de beneficiarse del conocimiento generando dentro de la organización, a la par que sigue aprendiendo de su experiencia de fabricación y mercado y trabajando para ser medioambientalmente más responsable.

Las tecnologías de Industria 4.0, los sistemas avanzados de gestión y el machine learning, de la mano de un profundo conocimiento y control de la metalurgia y del proceso, están llamadas a transformar la forma en la que se fabrican los componentes fundidos».

xxxxx