El calentamiento global y la escasez de recursos han dado lugar a una demanda urgente para la reducción del peso de los vehículos de pasajeros. Desde que se introdujeron las primeras piezas estructurales fundidas en aluminio en el AUDI A8 en 1994, se han fabricado con éxito otras piezas estructurales mediante inyección a alta presión (HPDC) asistida por vacío.

Sin embargo, todavía se considera como una solución costosa, ya que durante el proceso debe ser evacuado eficientemente todo el aire de la cavidad del molde y del sistema de inyección. En la actualidad, la fabricación de componentes estructurales mediante esta tecnología sólo es asequible por tanto, para vehículos de alta gama. En consecuencia, existe una clara necesidad de desarrollar una tecnología de vacío más barata, con el fin de ponerla a disposición de una base de potenciales utilizadores mucho más amplia (coches de clase media y baja).

En nuestra opinión y para dar respuesta a este reto, desde IK4-Azterlan se están dedicando importantes esfuerzos investigadores en las dos vías de trabajo que consideramos más prometedoras. Por un lado, la sustitución de los procesos de alto vacío aplicados en inyección a alta presión (HPDC) por procesos más competitivos, mediante la incorporación de sistemas portátiles de vacío de bajo costo, con un nivel de vacío intermedio. Por otro lado, se está avanzando en la optimización del proceso de colada en baja presión (LPPM) fundamentalmente orientada a la reducción de los límites actuales del espesor de las piezas fabricadas mediante el proceso, asistiendo también a este proceso mediante la aplicación de vacío durante el llenado del molde.

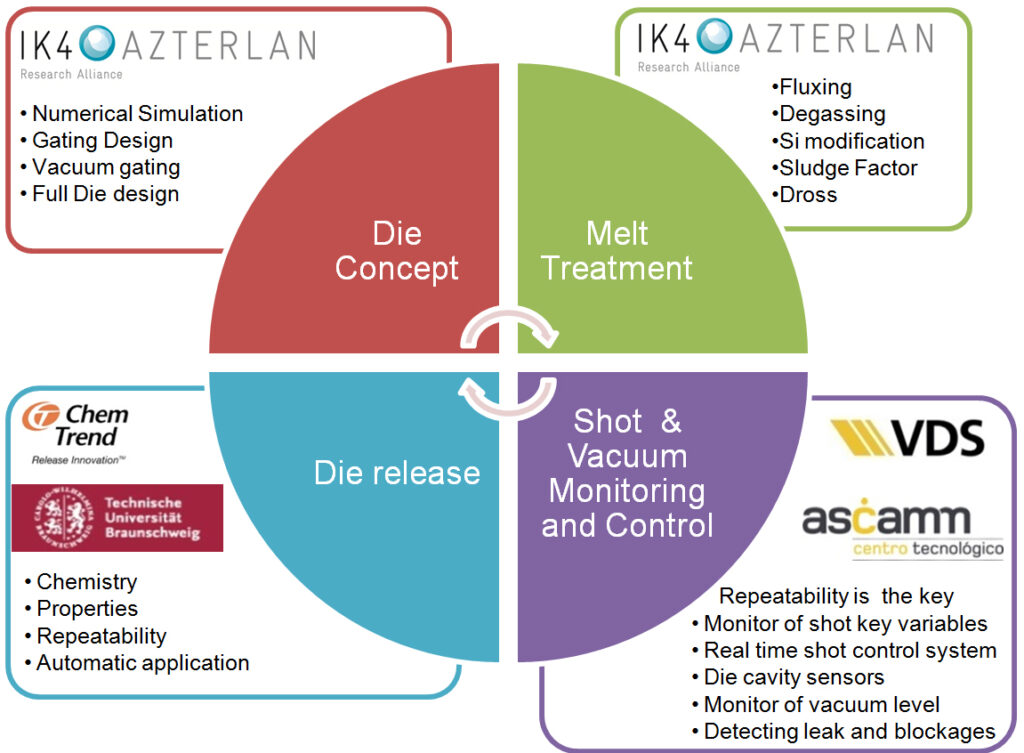

En ambas tecnologías, la clave no consiste exclusivamente en la aplicación de vacío, sino que es una compleja y adecuada combinación de diversas tecnologías, conocimientos metalúrgicos y controles de calidad.

Factores de éxito de la tecnología Soundcast (www.soundcastproject.eu)

Desde IK4-AZTERLAN apostamos por la democratización de la tecnología HPDC asistida por vacío y, por ello, estamos directamente implicados en su desarrollo como líderes del proyecto Soundcast FP7-SME-315506, cuyos principales objetivos son:

– Proporcionar una tecnología más competitiva, utilizando equipos de vacío VDS, de fácil adaptación a las máquinas HPDC de gama media-alta.

– Utilizar aleaciones recicladas de aluminio, más baratas y con una menor tendencia al deterioro del molde, que la aleación de AlSi10MnMg primaria empleada tradicionalmente en este tipo de componentes.

– Emplear lubricantes de última generación y métodos de lubricación adecuados para el tratamiento térmico y soldadura de las piezas.

– Aplicar un control inteligente de todo el proceso de fabricación.

Los últimos avances del proyecto Soundcast se han presentado recientemente en la 13th International Foundry Trade Fair GIFA en Düsseldorf, en el Congreso Aluminium 2000 en Florencia y en el congreso IFHTSE de Venecia.

La nueva aleación AlSi10MnMg reciclada con alto contenido de hierro (0,6 % en peso de Fe) presenta altas propiedades mecánicas comparables a la aleación primaria de uso convencional. De forma adicional, se ha desarrollado en el marco del proyecto una nueva tecnología láser, altamente eficiente para la soldadura de estas piezas estructurales a bajo coste. Las ventajas de la tecnología Soundcast se explotarán plenamente en la demostración final del proyecto sobre dos componentes HPDC reales, prevista para finales del presente año.