Fundición de Hierro

KASANDRA® – Software de predicción del riesgo de aparición de defectos en tiempo real

Simulación predictiva para fundición de hierro.

Predicción de la aparición de defectos de contracción en fundición de hierro esferoidal, laminar y grafito compacto.

-

Cero defectos, 100% rendimiento.

-

Tags

Aitor Loizaga, Argoitz Zabala, Asier Bakedano, Fundición de hierro, I+D+i, José Manuel Gutiérrez, Kasandra, Susana Méndez, Thermolan

Evita defectos de rechupe y micro-rechupe en tus piezas.

Kasandra® es el software de simulación para fundición esferoidal que, incorporando la calidad metalúrgica como variable, realiza una predicción en tiempo real del riesgo de aparición de defectos de contracción en puntos críticos de la pieza.

Para poder realizar una PREDICCIÓN REAL Kasandra® integra los siguientes datos del proceso de fabricación en tiempo real:

- Geometría del modelo

- Simulación del proceso de llenado

- Características del molde

- Ajuste de alimentación

- Análisis de volúmenes aislados

- Calidad metalúrgica de cada colada

- Riesgo térmico del proceso de solidificación

- Control de proceso de producción en tiempo real

Aplicaciones

Información crítica en tiempo real

Conoce si las características de la colada son apropiadas o si provocarán defectos en tus piezas, así como la ubicación de estos

Características únicas de cada proceso

Supera las simulaciones basadas en parámetros estándar, incorporando las características específicas de tu fundición y de la calidad de tu colada.

Mejora de la eficiencia y el rendimiento

En tiempo real, podrás implementar las acciones correctivas necesarias sobre el metal para ajustar sus características en base al riesgo de defectos.

Asegura la calidad de cada lote y cada colada

Ahorra costes y mejora el rendimiento de placa optimizando la capacidad de alimentación y las características del metal.

Define las necesidades metalúrgicas

de tus piezas

Durante la fase de ingeniería, Kasandra engine es es una poderosa herramienta que supera a otros simuladores del mercado integrando la calidad metalúrgica para realizar su predicción y provee las claves para diseñar y ajustar las características del metal y de los sistemas de alimentación:

- Diseños de alto rendimiento y reducción del número de mazarotas.

- Consideración de las fases de formación del grafito y las necesidades en cuanto a composición química.

- Fiabilidad para la realización de estudios de factibilidad y presupuestos.

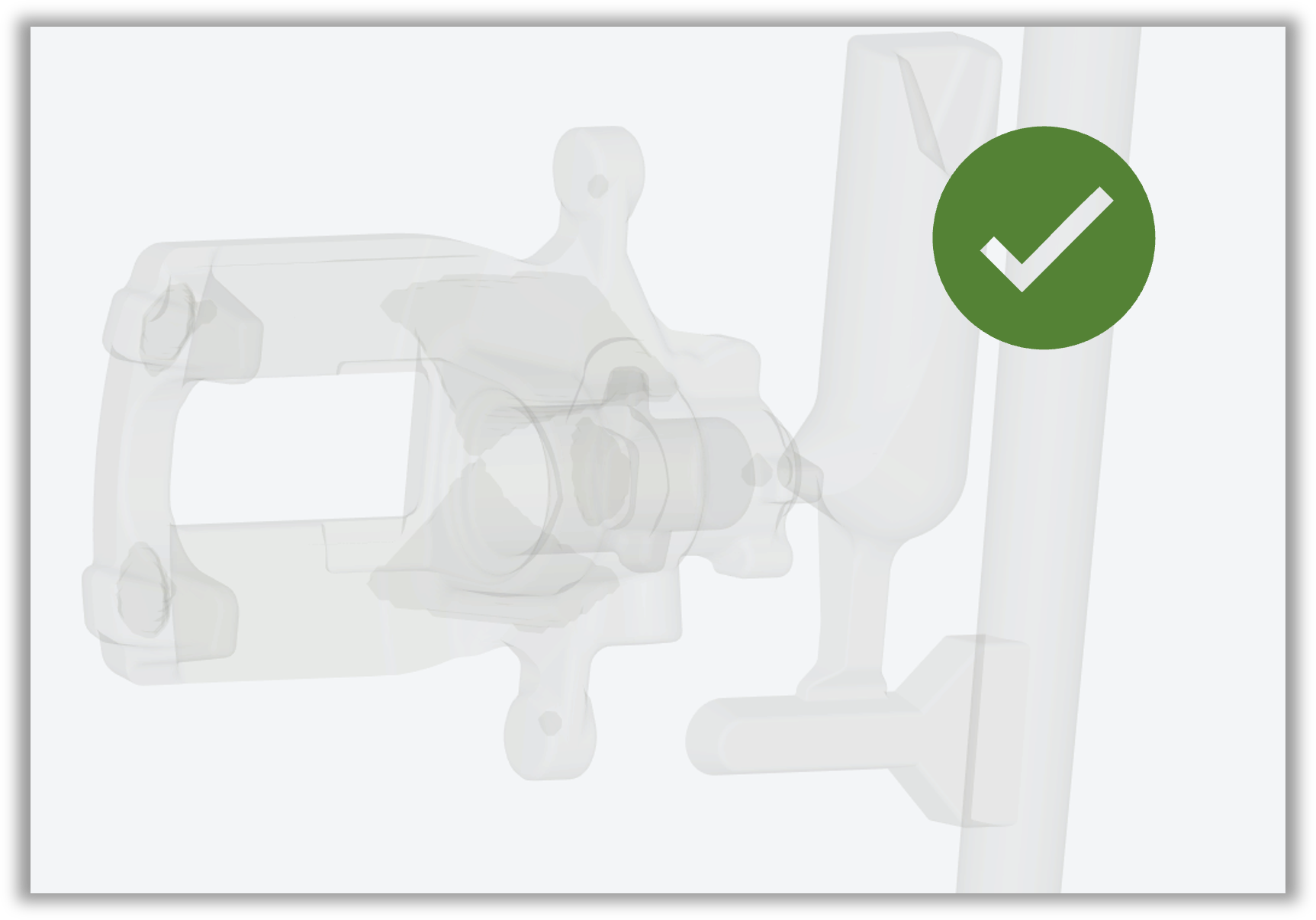

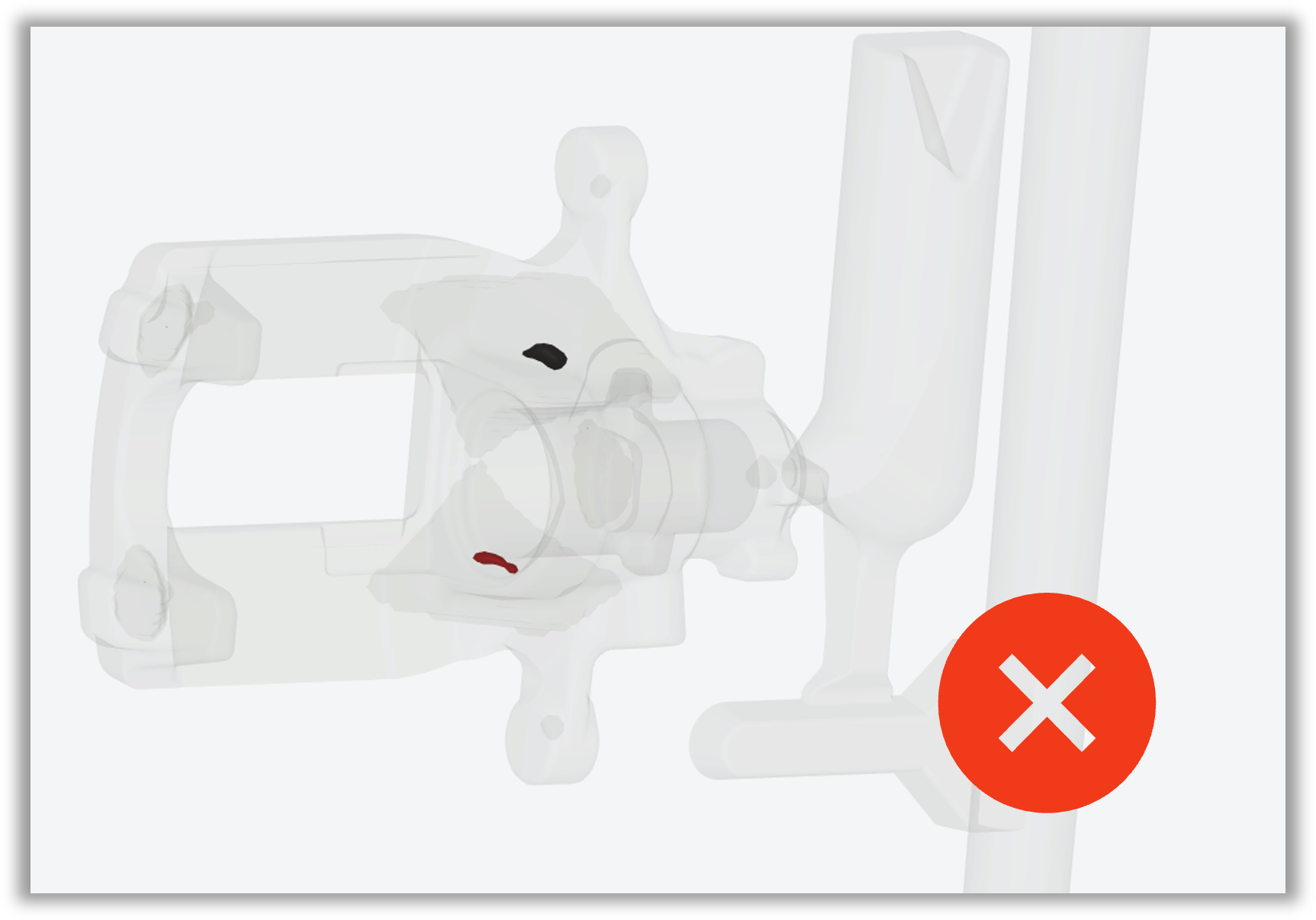

Conoce si el metal es adecuado

para la fabricación

En el proceso de producción, en la línea de moldeo, la interfaz Kasandra lite posibilita determinar si el metal fundido es adecuado para ser colado en los moldes, colada a colada:

- En tiempo real, determina el riesgo de que una inadecuada calidad metalúrgica provoque la aparición de defectos en las piezas.

- Favorece la implementación de acciones correctivas sobre las características del metal.

- Consigue reducir inspecciones y controles finales.

Explotación de resultados

Estos son algunos de los datos más relevantes

que te ofrece Kasandra para asegurar una producción sin defectos

Simulación del proceso de llenado

- Temperaturas detalladas del metal.

- Las condiciones iniciales para la simulación de solidificación se establecen mediante el mapa de temperaturas al final del proceso de llenado.

Simulación del proceso de solidificación

Resultado de la simulación de solidificación para la fracción líquida 0, de forma que la superficie observada corresponde a un metal sólido al 99,9% y las fracciones internas representan fracciones en estados de transformación anteriores o líquidos.

Esta fracción condiciona la alimentación primaria desde el riser y, por tanto, determina los volúmenes aislados.

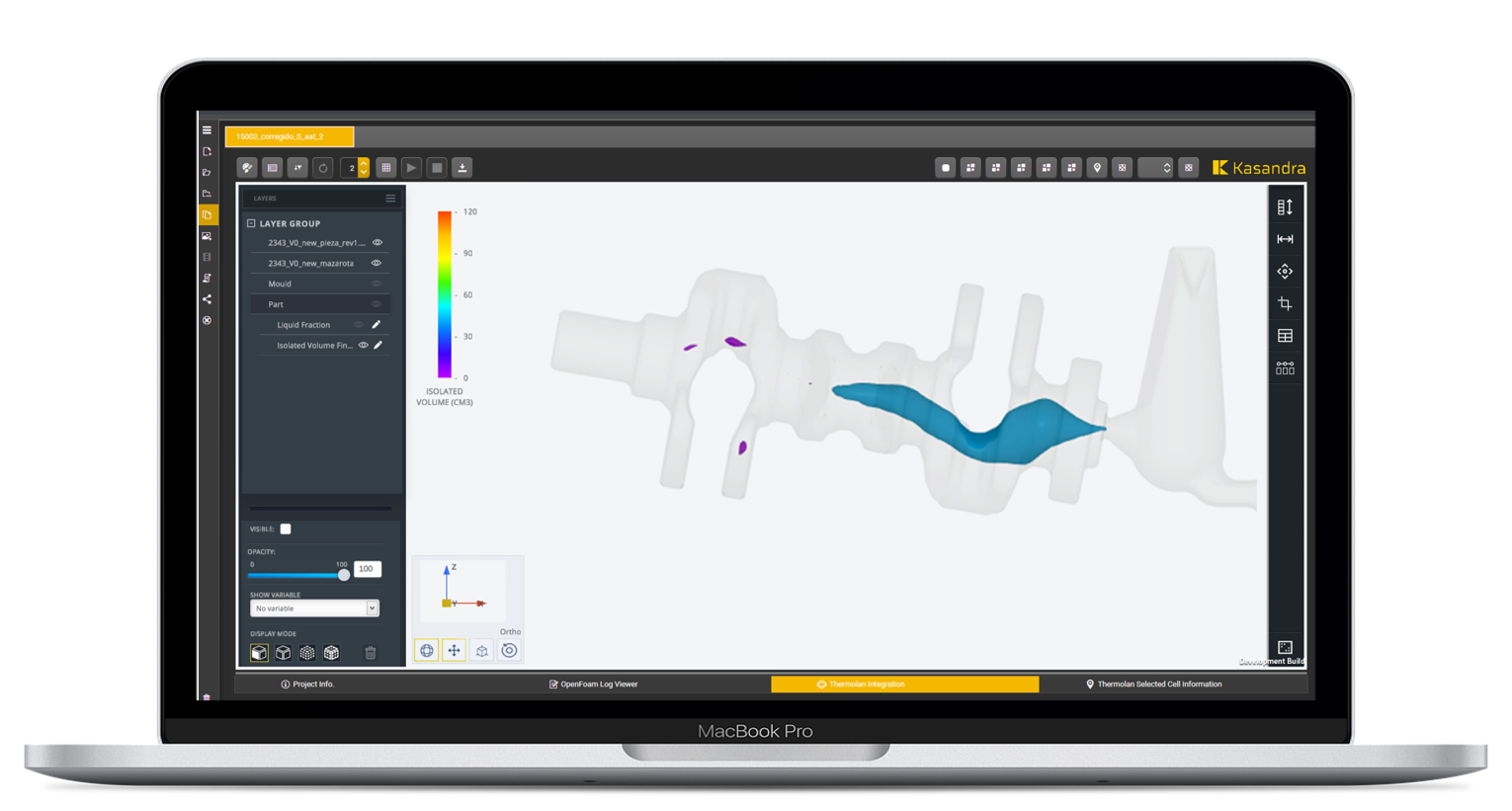

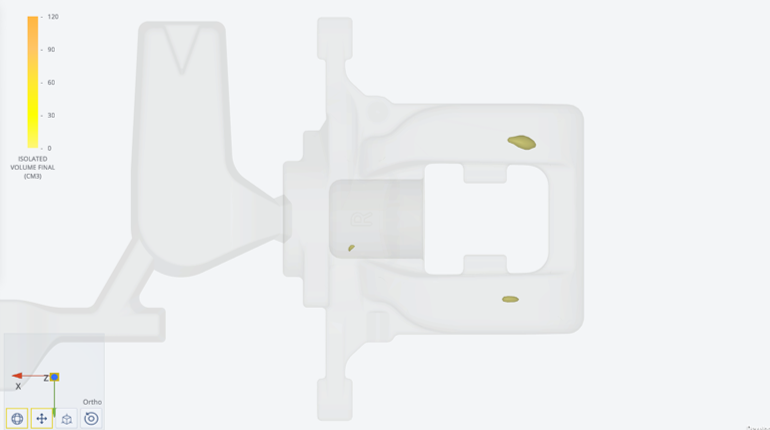

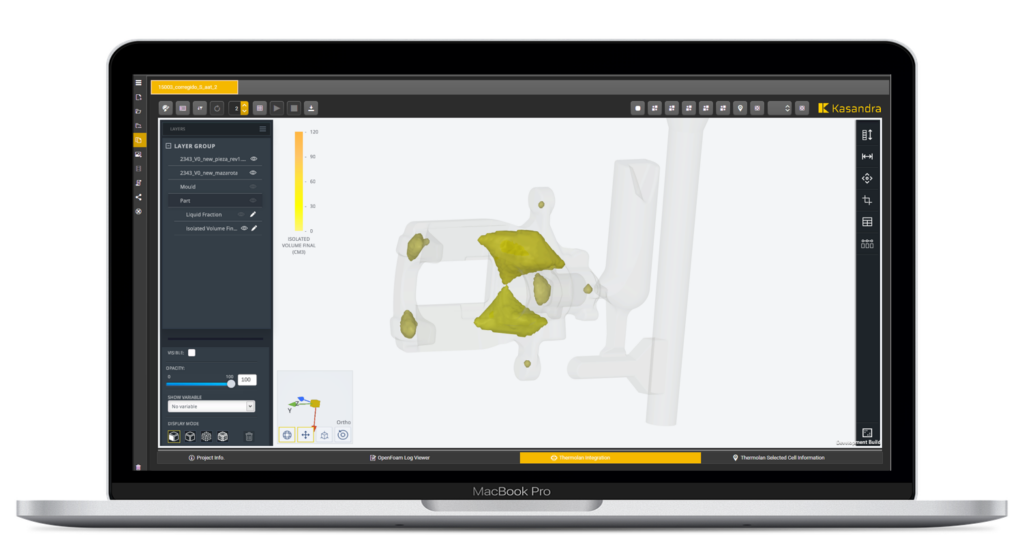

Representación de volúmenes aislados

- Los volúmenes aislados finales representan el proceso de solidificación del metal al que se le ha cortado la entrada desde la mazarota y son, por tanto, zonas de riesgo para la sanidad del componente.

- En función de las condiciones térmicas (módulo, fracciones líquidas y punto caliente) y de la calidad metalúrgica, estos volúmenes aislados representan las unidades de análisis para la modelización del balance contracción-expansión que, en última instancia, permiten predecir la aparición de defectos.

Visualización de módulo térmico

El módulo térmico en las áreas internas de la pieza se visualiza mediante cortes en capas.

Análisis del módulo térmico

- Metodología de análisis del módulo térmico en el punto caliente de la pieza y de la mazarota, para asegurar una correcta alimentación.

- Este estudio es fundamental para entender los riesgos de aparición de defectos en el cuello de la mazarota.

Carga de curvas de análisis térmico y predicción de porosidad

Se pueden cargar curvas de análisis térmico para obtener una predicción de porosidad (el video muestra un ejemplo para 3 grados distintos de calidad metalúrgica).

Características del sistema

Software

- Compatible con Windows.

- Interfaces adaptadas a distintos entornos de uso: Kasandra engine para la fase de ingeniería y Kasandra lite para la planta de producción.

Versión actual del software: v2

¿Tienes una versión anterior? Ponte en contacto con nuestro equipo.

Hardware

Para incorporar la calidad metalúrgica a la simulación de llenado Kasandra necesita incorporar un sistema de análisis térmico. Si bien la configuración estándar del sistema ofertada por AZTERLAN contempla la aplicación de Thermolan® el sistema Kasandra® puede ser configurado con otras herramientas de análisis térmico del mercado.

Soluciones relacionadas

Domina tu proceso de fabricación.

Contacta con nuestro equipo si crees que una gestión inteligente de tu proceso de fabricación puede ayudarte a mejorar tus resultados.

Team

Dando forma a la Fundición de Futuro

«La Fundición del Futuro es aquella de procesos conectados y capaz de beneficiarse del conocimiento generando dentro de la organización, a la par que sigue aprendiendo de su experiencia de fabricación y mercado y trabajando para ser medioambientalmente más responsable.

Las tecnologías de Industria 4.0, los sistemas avanzados de gestión y el machine learning, de la mano de un profundo conocimiento y control de la metalurgia y del proceso, están llamadas a transformar la forma en la que se fabrican los componentes fundidos».

xxxxx