HIPERMAT. Advanced design, monitoring, development and validation of novel HIgh PERformance MATerials and components

-

Tags

Proyecto finalizado

Fecha de inicio

Unión Europea

Financiado por

958196

Acuerdo de licencia

Fecha fin

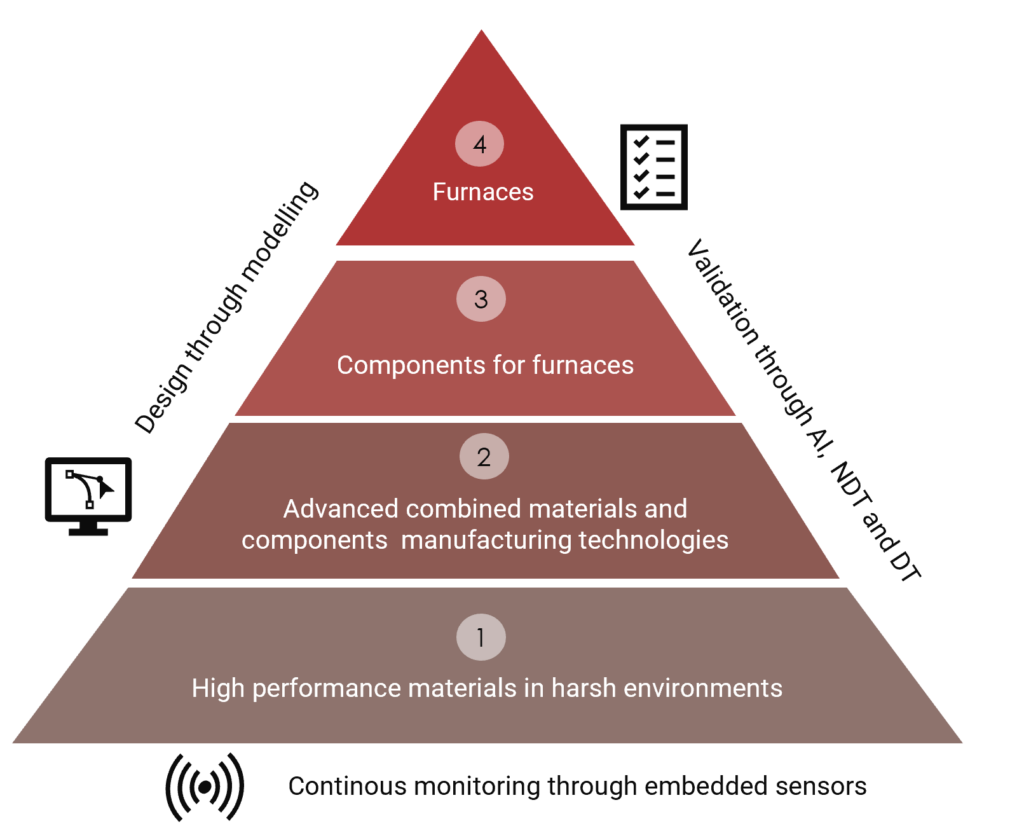

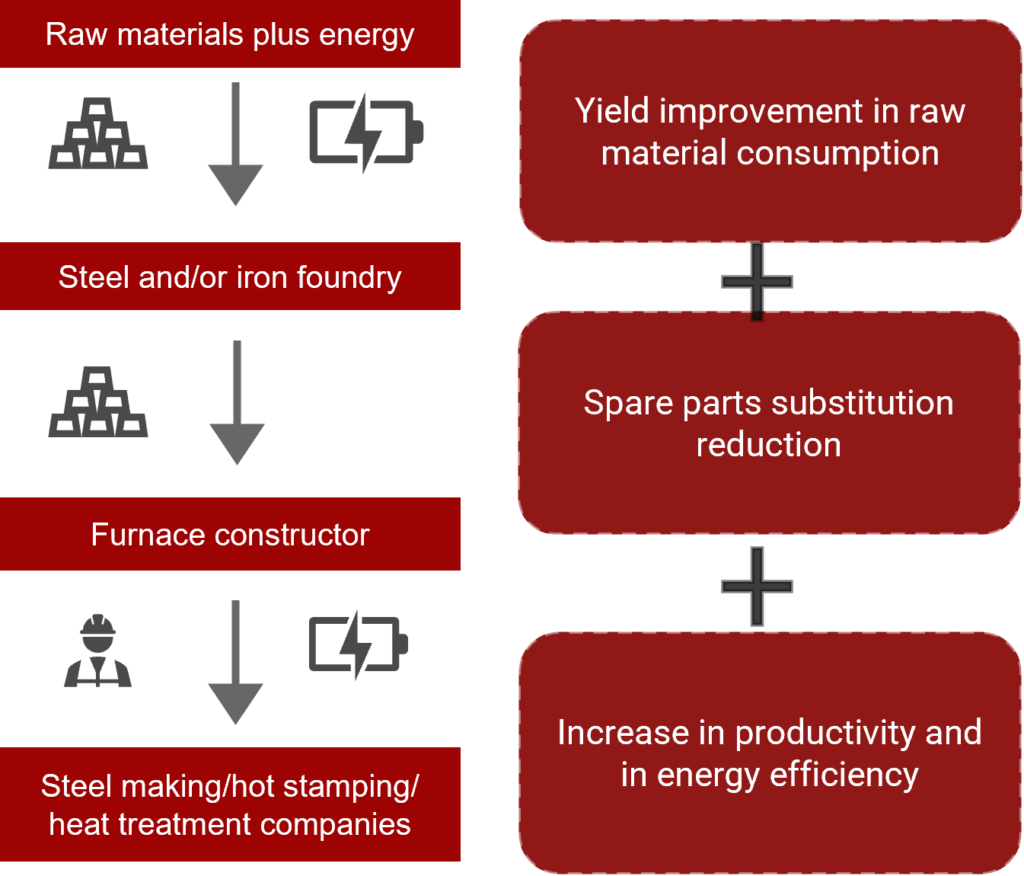

El principal objetivo de HIPERMAT es empoderar las tecnologías bajas en emisiones del futuro a través de mejorar el impacto medioambiental de materiales y componentes a través de su cadena de valor.

En el seno del proyecto se crearán al menos dos aceros inoxidables refractarios y un recubrimiento cerámico a través de modelizado avanzado, hidrosolidificación, LMD y tecnologías innovadoras de aplicación de recubrimientos cerámicos en vigas y anillos de hornos de estampación en caliente con sensores embebidos.

Desarrollando componentes más resistentes a la fatiga térmica, al creep y a la corrosión.

Contenidos relacionados

Objetivos del proyecto

- Optimización del procesamiento industrial mediante la optimización del proceso de fabricación de componentes: reduciendo el uso de energía y materias primas y aumentando la eficiencia de la planta gracias a menos paradas de la planta por motivos de mantenimiento y repuestos.

- Reducción del consumo de energía y recursos mediante tecnologías más eficientes para fabricar componentes y alargar su vida útil en equipos de trabajo a altas temperaturas cercanas a los 1000ºC.

- Minimización de residuos y consumo energético mediante el uso de tecnologías de procesamiento sostenibles. Integrar herramientas de modelado de última generación y más precisas en el diseño de procesos y materiales.

- Introducción de capas protectoras en componentes reduciendo elementos críticos en materiales a granel y alargando su vida útil.

Approach

Resultados principales

El proyecto HIPERMAT arrojó un importante número de resultados técnicos e industriales que pueden allanar el camino para la introducción de nuevas tecnologías y materiales en aplicaciones de alta temperatura. El uso de estos resultados inicialmente centrados en el sector de la estampación en caliente tiene un alto potencial de extender su aplicación a los sectores de la industria de procesos y de generación de energía:

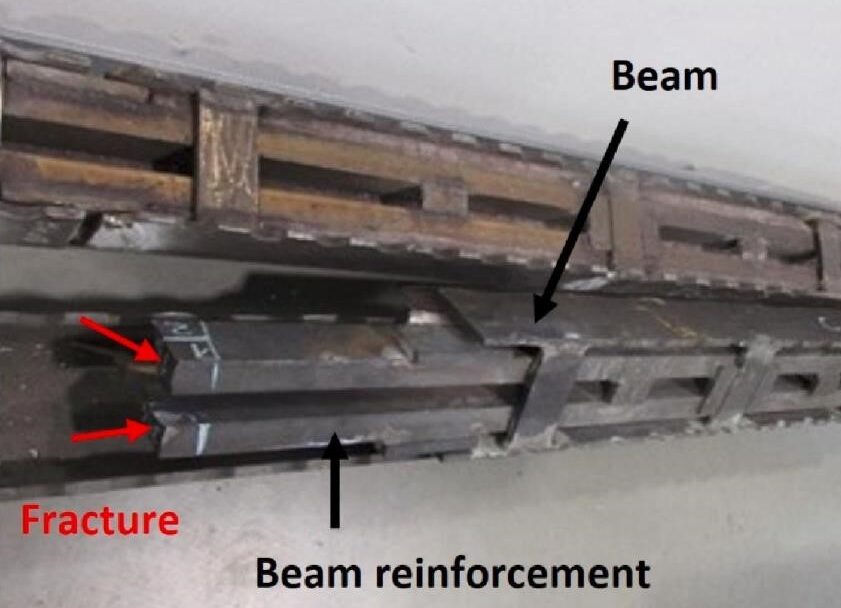

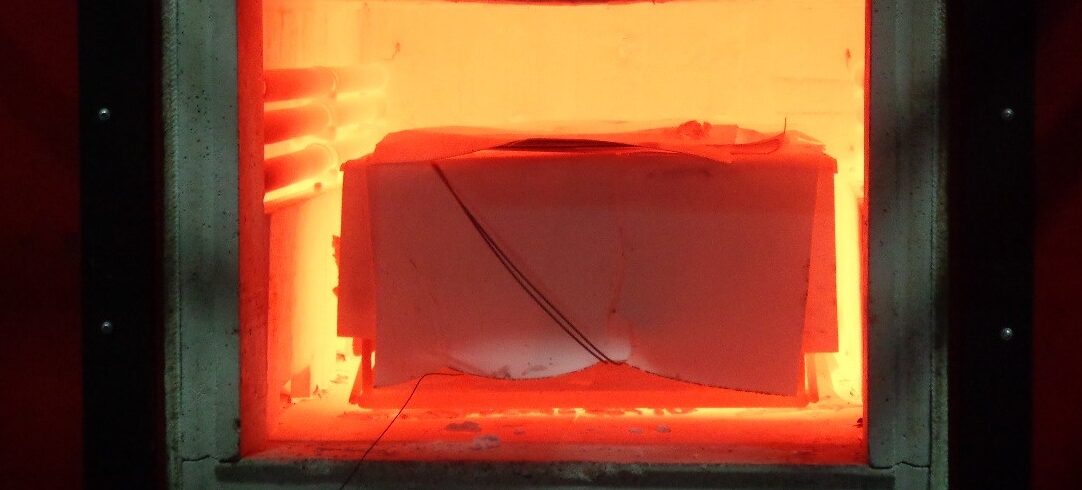

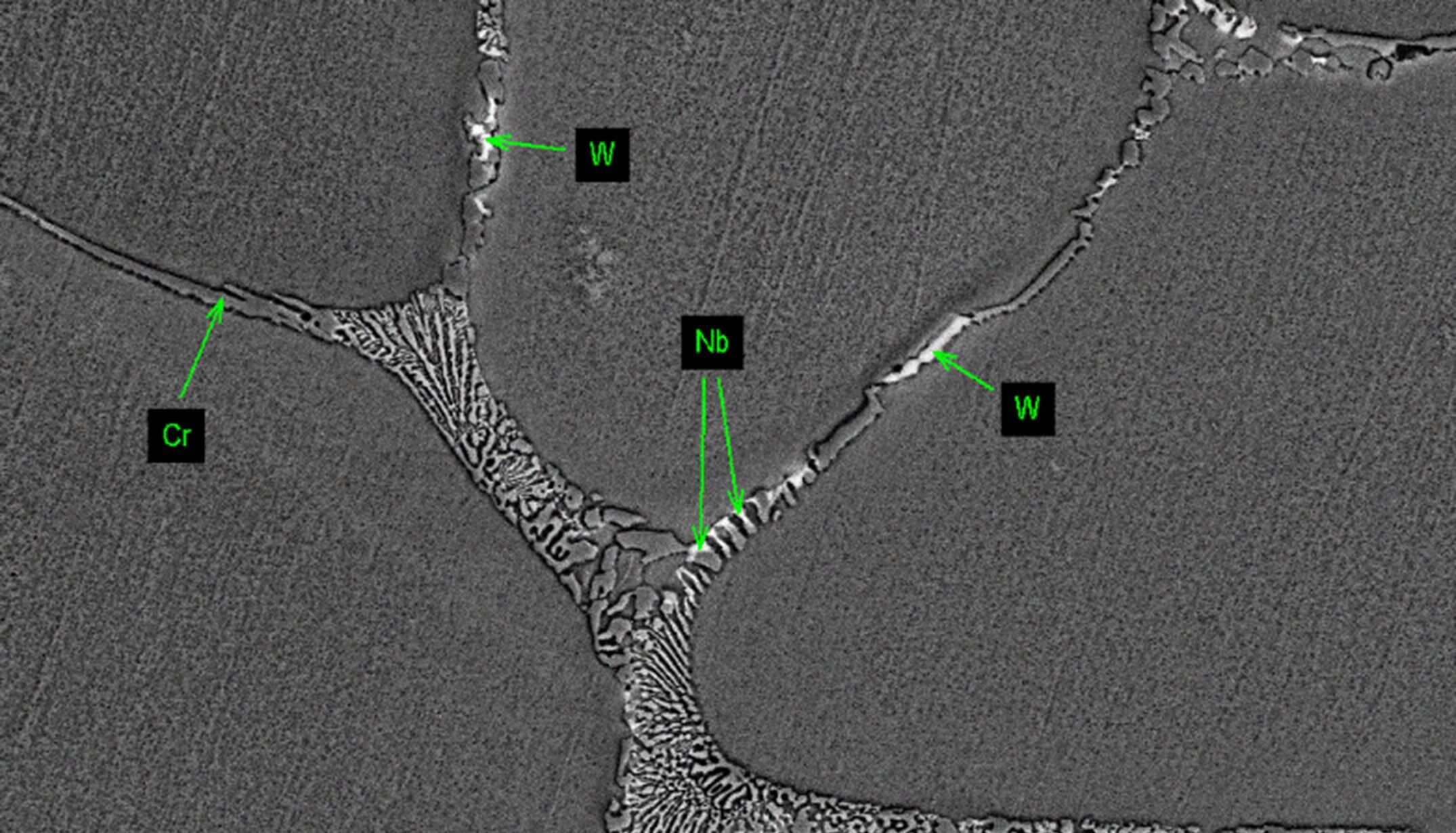

- Un acero inoxidable refractario para la fabricación de vigas con propiedades superiores en términos de fluencia y desgaste en comparación con la aleación actual en uso (REF) identificada como BEEN1 ha sido validado, desde escala de laboratorio hasta la fabricación de geometrías como componentes. Un prototipo viga ha sido fabricado y se encuentra dentro del horno. El comportamiento de esta aleación muestra mejoras significativas respecto a la aleación REF. CENTRO DE INVESTIGACIÓN METALÚRGICA AZTERLAN.

- Un acero inoxidable refractario con alta resistencia al desgaste y a la fluencia identificado como aleación R, ha sido validado desde condiciones de laboratorio hasta geometrías de componentes y prototipos de anillos integrados en un rodillo e introducidos en un horno de estampado en caliente. Los resultados muestran una mejora significativa en la resistencia a la fluencia y al desgaste en comparación con la aleación actualmente en uso. CENTRO DE INVESTIGACIÓN METALÚRGICA AZTERLAN.

- Los sensores impresos para aplicaciones de alta temperatura se han validado a escala de laboratorio con buena coherencia con los tipos tradicionales basados en cables. SOLUCIONES AVANZADAS DE RECUBRIMIENTO Y CONSTRUCCIÓN (AC&CS).

- LMD ha aplicado una superaleación Haynes 230 inicialmente a nivel de laboratorio, luego en geometrías similares a componentes y finalmente en un anillo que actualmente funciona dentro de un horno de estampado en caliente. Las pruebas de desgaste a nivel de laboratorio han demostrado una mejora significativa en el rendimiento en comparación con la aleación actualmente en uso. ASOCIACIÓN CENTRO TECNOLOGICO CEIT.

- Se aplicó y validó un nuevo recubrimiento CERMET inicialmente a nivel de laboratorio, luego en la geometría del componente y finalmente en un anillo que actualmente está funcionando dentro de un horno de estampado en caliente. Las pruebas de desgaste a nivel de laboratorio han demostrado una mejora significativa en el rendimiento en comparación con la aleación actualmente en uso. FRAUNHOFER GESELLSCHAFT ZUR FOERDERUNG DER ANGEWANDTEN FORSCHUNG E.V.

- El proceso de hidrosolidificación se realizó inicialmente para muestras a escala de laboratorio y luego para geometrías similares a componentes representadas por la porción de una viga. Los resultados han mostrado una mejora significativa en la tasa de fluencia y de crecimiento de grietas por fluencia en comparación con una aleación actual. Una porción de la viga ha sido introducida en un horno de estampación en caliente para analizar su evolución. CENTRO DE INVESTIGACIÓN METALURGIA DE AZTERLAN.

- Se siguió una estrategia combinada de material y proceso en el caso de la aplicación LMD que combina parámetros de material y parámetros de proceso, para probar soluciones para la reducción de grietas en la aplicación de capas; el modelado ha mostrado una buena coherencia entre las predicciones y los resultados. ESI SOFTWARE ALEMANIA GMBH (ESI).

- El conjunto de datos sobre la fluencia y su relación con la microestructura se han utilizado para completar la base de datos de materiales para la predicción de este parámetro. QUESTEK EUROPA AB.

- Se han integrado sensores en una viga cerámica dentro del horno y se ha monitorizado su comportamiento. La precisión en las mediciones ha sido buena, sin embargo las conexiones no han sido lo suficientemente robustas y han fallado después de un período intermedio de tiempo. Se necesita más investigación para mejorar la solución. SOLUCIONES AVANZADAS DE RECUBRIMIENTO Y CONSTRUCCIÓN (AC&CS).

- Se ha utilizado un software de análisis de datos para determinar los principales aspectos críticos en términos de desarrollo de material a granel para lograr valores mejorados de resistencia a altas temperaturas. Los resultados son coherentes con las pruebas de laboratorio obtenidas y siguen siendo una herramienta para futuros ajustes de las aleaciones desarrolladas. CENTRO DE INVESTIGACIÓN METALURGIA DE AZTERLAN.

- Se ha adaptado el software a cada tipo de aleación y proceso en estudio incorporando o eliminando diferentes variables según el caso CENTRO DE INVESTIGACIÓN METALURGICA DE AZTERLAN.

- Se ha fabricado un prototipo de viga en las instalaciones industriales utilizando la aleación desarrollada BEEN1. La viga se encuentra dentro de un horno de estampación en caliente para seguir su comportamiento durante un período de un año. AMPO S. COOP.

- Se han introducido anillos prototipo en forma de materiales a granel (aleación R), capa Haynes 230 aplicada por LMD y revestimiento cerámico aplicado por HVOF en los rodillos y dentro del horno de estampado en caliente. AMPO S. COOP.

- Un horno en funcionamiento actualmente está probando las vigas y anillos prototipo. GHI HORNOS INDUSTRIALES, SL (GHI).

- Los datos capturados dentro del horno a través de sensores integrados muestran diferencias con los sensores ubicados en las paredes del horno, lo que presenta oportunidades significativas para un mejor control de la temperatura de los espacios en blanco de acero que deben procesarse. FRAUNHOFER GESELLSCHAFT ZUR FOERDERUNG DER ANGEWANDTEN FORSCHUNG E.V.

- Se pueden encontrar oportunidades para el desarrollo de nuevas aleaciones en un conocimiento profundo de los principales aspectos que afectan el rendimiento de fluencia de los materiales, disponible para la enseñanza y la prestación de servicios. KUNGLIGA TEKNISKA HOEGSKOLAN (KTH).

Consorcio del proyecto

AZTERLAN, GHI HORNOS INDUSTRIALES, KUNGLIGA TEKNISKA HOEGSKOLAN, QuesTek Europe AB, ESI SOFTWARE GERMANY GMBH, SVUM AS, AMPO S. Coop., FRAUNHOFER GESELLSCHAFT ZUR FOERDERUNG DER ANGEWANDTEN FORSCHUNG E.V., FUNDACIO EURECAT, ASOCIACION CENTRO TECNOLOGICO CEIT, RINA CONSULTING – CENTRO SVILUPPO MATERIALI SPA, ADVANCED COATINGS & CONSTRUCTION SOLUTIONS, GESTAMP LOUNY SRO Czech Republic, Calcom ESI.

Actividad y recursos del proyecto

Noticias

Otras actividades

Desarrollo de materiales y procesos de alto rendimiento para aplicaciones en condiciones energéticas extremas

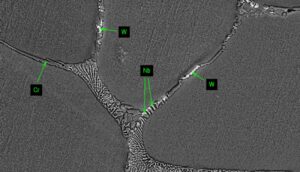

Análisis de fallo en servicio de la fractura de un refuerzo de viga de acero inoxidable AISI 310 en un horno de vigas galopantes

Nuevo material con resistencia mejorada a altas temperaturas para fabricación de componentes de hornos de estampación en caliente

HTSTEELS – Aceros inoxidables super-refractarios

SUMA – Superior Materials (metodología)

Materiales de alto rendimiento para entornos de procesos industriales con un consumo energético extremo

Aceros inoxidables refractarios con alta resistencia al creep (super-refractarios)

Workshop: «Novel high performance materials and components»

New scenario for high temperature performance materials and and components

Este proyecto está financiado por la Unión Europea bajo el acuerdo de subvención 958196.

Sin embargo, los puntos de vista y opiniones expresados son únicamente los del autor (es) y no reflejan necesariamente los de la Unión Europea. Ni la Unión Europea ni la autoridad otorgante pueden ser considerados responsables de ellos.