Fabricación de herramientas de conformado con circuitos de refrigeración subcutáneos mediante laser cladding

En los procesos de fabricación de transformación de materiales metálicos, plásticos y cerámicos muchos de los eventos relevantes se dan en zonas de difícil acceso en las que, debido a las condiciones de trabajo, no es posible capturar los datos de forma directa. Como consecuencia, actualmente, la monitorización de estos procesos se realiza a través de datos tomados de forma indirecta; lo mismo sucede con las modelizaciones y simulaciones que se alimentan de dichos parámetros. Poder avanzar en la integración de transductores que permitan capturar estos datos de gran relevancia es un aspecto fundamental para mejorar su control y su eficiencia.

Un caso especialmente representativo de esta problemática se encuentra en las herramientas de conformado que trabajan en condiciones adversas (altas temperaturas y desgaste). En casos como este, el reto principal consiste en poder asegurar la implementación de sensores comerciales en las superficies de herramientas garantizando su integridad, así como la conducción de potencia hasta los mismos y la lectura de sus señales mediante cableado estándar. Los retos tecnológicos que plantea este objetivo pasan, en primer lugar, por resolver los problemas térmicos asociados a esta integración.

En el caso del diseño de herramientas de conformado con canales de refrigeración, necesarias para optimizar los ciclos de fabricación en aquellas piezas cuyo enfriamiento es parte fundamental del proceso para asegurar su calidad, se suelen emplear combinaciones de distintos materiales con propiedades complementarias: un núcleo con una alta conductividad térmica, una superficie con elevada resistencia al desgaste y circuitos de refrigeración resistentes a la corrosión. Si bien es difícil conseguir combinar estas propiedades mediante tecnologías convencionales, el laser cladding ofrece nuevas oportunidades de fabricación. Asimismo, las tecnologías aditivas permiten superar desafíos asociados a la forma de los canales de refrigeración, permitiendo crear canales de refrigeración conformales, superando las líneas rectas de los canales convencionales, que proporcionan un enfriamiento más uniforme, acortan el ciclo de enfriamiento de la pieza y contribuyen a una reducción de las cuotas de rechazo.

No obstante, el proceso de laser cladding también plantea incógnitas y lagunas que la investigación experimental debe ir solventado. Entre ellas destacan la potencial afección que el aporte de metal mediante calor puede tener sobre el estado de los elementos a integrar y la definición de los ajustes óptimos para trabajar con seguridad.

Con el fin de explotar las oportunidades que ofrece la tecnología laser cladding para integrar cableado en la superficie de herramientas de conformado los centros tecnológicos miembros del BRTA Azterlan y Tekniker, dentro del marco del proyecto SUSIE* (nº de expediente KK-2020/00054), han desarrollado un proceso de aporte de polvo metálico por laser cladding. Dicho proceso se orienta a la fabricación de canales de refrigeración, optimizando los parámetros de proceso más relevantes, tales como la potencia del láser, la velocidad de avance o el caudal de polvo, y estableciendo las estrategias de aporte más adecuadas para sellar dichos canales de refrigeración sin deformar ni agujerear los elementos auxiliares, a fin de garantizar la estanqueidad de estos y evitar fugas de fluido refrigerante.

Estudio de fabricación de circuitos de refrigeración sobre un acero de herramienta

La selección de los materiales para llevar a cabo el presente estudio se realiza con el fin de que cumplan con los requisitos de conductividad térmica y compatibilidad química con los materiales de aporte y sustrato (herramienta). El acero de herramienta seleccionado para la base del troquel es el acero para molde de plástico 1.2311. Se trata de un acero con buena maquinabilidad y elevada conductividad térmica. Tras mecanizar una muestra que sirve como base del troquel, sobre la misma se mecanizan asientos para acomodar las placas fabricadas con el acero 316L de distinto espesor con el objetivo de explorar la tasa de supervivencia de los conductos en función del espesor de las tapas. Las geometrías test contemplan una superficie de refrigeración inferior semicilíndrica del mismo diámetro en todos los casos.

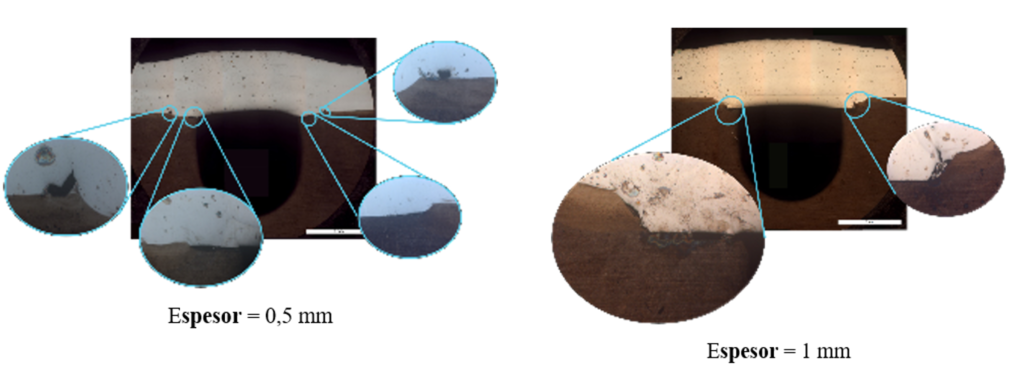

Para la construcción de los canales de refrigeración subcutáneos se ha seleccionado el acero inoxidable austenítico AISI 316L de elevada resistencia a la corrosión. Para ello se seleccionan chapas de 316L de distinto espesor, que sirven de tapas de los conductos semicirculares mecanizados en la base del troquel. Tras la selección, se fabrican chapas de diferentes espesores que se emplean a modo de probeta plana o sustrato, donde se llevan a cabo las primeras pruebas de aporte, a fin de establecer el espesor mínimo que permita por un lado garantizar la integridad de la chapa tras el aporte y por otro minimice las distorsiones de esta, que podrían perjudicar el sellado final de los canales de refrigeración. Por último, el material seleccionado como aporte es el acero de herramienta de trabajo en caliente el 1.2344.

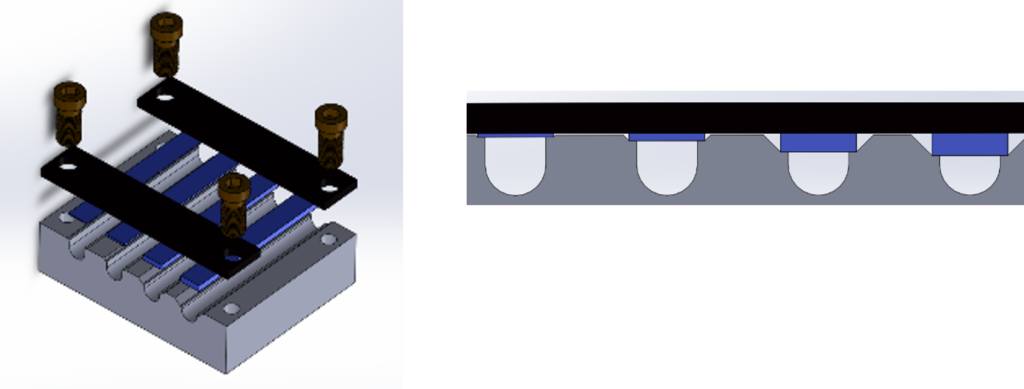

Imagen 1. Esquema de fabricación de la muestra que simula un troquel (gris), fabricado en 1.2311, con canales de refrigeración sobre el que se soldarán mediante laser cladding tapas (azul) de AISI 316L como material de construcción de los canales de refrigeración

Imagen 1. Esquema de fabricación de la muestra que simula un troquel (gris), fabricado en 1.2311, con canales de refrigeración sobre el que se soldarán mediante laser cladding tapas (azul) de AISI 316L como material de construcción de los canales de refrigeración.

Tras una serie de pruebas experimentales que permiten evaluar el comportamiento de las muestras frente al aporte del acero 1.2344 mediante tecnología laser cladding, se concluye que el método de trabajo más viable es a través de 3 etapas consecutivas que permiten:

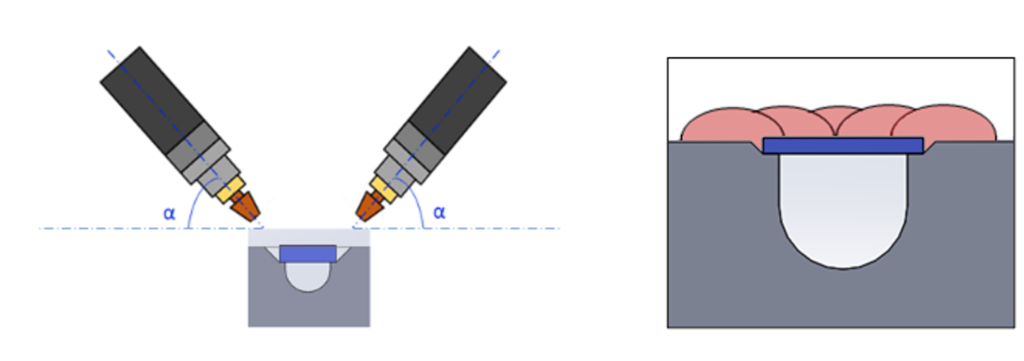

- Generación de los cierres de estanqueidad en los bordes de las chapas/tapas (Imagen 2, izquierda): Esta primera etapa se realiza con una potencia de 1,5 kW, una velocidad de 20 mm/s, con un caudal del polvo de 10 g/min y un ángulo para la boquilla de 75º.

- Generación de un colchón que evita la perforación de las chapas (Imagen 2, derecha): En esta segunda etapa se utiliza una potencia de 0,8 kW, una velocidad de 20 mm/s, un caudal de polvo 1.2344 de 10 g/min, un solape de 1mm, un total de 3 capas.

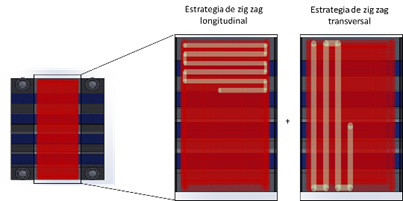

- Recargue masivo de la superficie (Imagen 3): En la tercera etapa se utiliza una potencia de 1,2 kW, una velocidad de 15 mm/s, un caudal de polvo de 10 g/min, un solape de 1 mm y un total de 6 capas. El cambio de dirección entre capas se ha realizado en zig-zag.

Imagen 2. Izda. Etapa 1: Cierre de bordes. Derecha, Etapa 2: Creación de la capa colchón.

Imagen 3. Etapa 3, recubrimiento masivo de la superficie.

Análisis de los resultados y conclusiones

Los análisis posteriores realizados sobre las muestras desarrolladas han demostrado la viabilidad del laser cladding como vía de fabricación de canales de refrigeración en superficies de herramienta de fabricación por conformado.

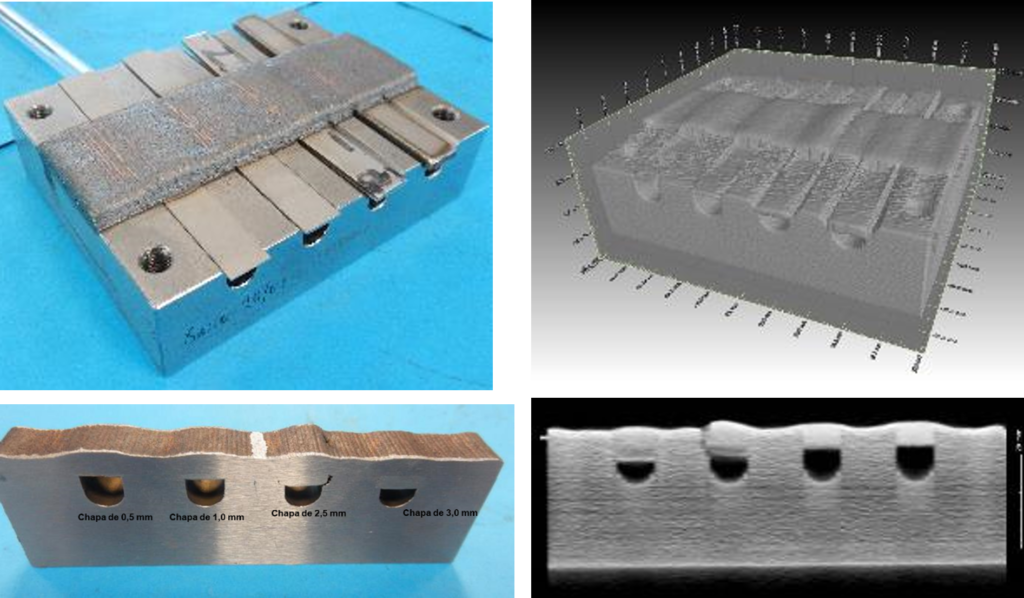

Imagen 4. Superior izquierda: canales de refrigeración creados sobre muestra de troquel. Superior derecha: análisis tomográfico de la muestra. Inferior izquierda: sección del área de la muestra seleccionada por tomografía. Inferior derecha: El plano más susceptible a desarrollar un bajo rendimiento, detectado por Tomografía de Rayos X.

Externamente, no se han observado grietas, poros ni defectos significativos, aunque sí existe variabilidad en términos dimensionales en la altura del recargue, así como deformación térmica en parte de las chapas de acero inoxidable. Ambos aspectos se aprecian también en la tomografía general de la probeta (Imagen 4, sup. dcha.). El análisis sobre el sólido 3D aportado por la tomografía muestra una sanidad interna elevada. Se ha seleccionado el plano de estudio más susceptible a desarrollar un bajo rendimiento de la muestra (Imagen 4, inf. dcha.) para su análisis metalográfico y control de dureza. Se han analizado aspectos como la porosidad, adherencia, deformaciones, o la afectación térmica producida por el proceso en las chapas AISI 316L sobre las que se ha aportado el acero de herramienta 1.2344. En todos los casos el estudio de la integridad de las uniones (Imagen 5) ha ofrecido resultados satisfactorios.

Imagen 5. Análisis de la integridad de los canales de refrigeración.

En base a los resultados obtenidos se ha demostrado que es factible fabricar canales de refrigeración con tapas de 316L planas sobre una base de 1.2311 con circuitos superficie de refrigeración inferior semicilíndricas mediante la tecnología de laser cladding.

*Reconocimiento: Este estudio se ha desarrollado en el seno del proyecto SUSIE (nº de expediente KK-2020/00054) orientado a la integración disruptiva de sensórica inteligente en máquinas, mediante el empleo de tecnologías de fabricación aditiva. Este proyecto se encuentra financiado por el programa Elkartek del Gobierno Vasco.