Estrategias para la optimización del comportamiento de superaleaciones IN718 a muy altas temperaturas

Por su resistencia al creep, a la corrosión y a la fatiga, así como por su destacable soldabilidad, la superaleación comercial base níquel Inconel® 718 es muy utilizada por la industria aeroespacial en la fabricación de componentes para turbinas y motores, así como por otros sectores y aplicaciones en las que la resistencia a altas temperaturas e importantes cargas de trabajo es requisito indispensable. Sin embargo, su uso está limitado a 650°C, ya que por encima de esta temperatura se producen inestabilidades microestructurales que provocan un descenso muy significativo de sus propiedades.

Con el fin de mejorar el comportamiento del IN718 a temperaturas superiores, así como su soldabilidad, se ha llevado a cabo un extensivo estudio experimental (*) orientado a la consecución de una serie de propiedades metalográficas críticas relacionadas con el comportamiento final de las piezas fundidas en operaciones de procesado posteriores (soldadura) y/o en su vida útil:

- Tamaño de grano. La presencia de un menor tamaño de grano se considera favorable para la soldabilidad y para determinadas propiedades a elevada temperatura.

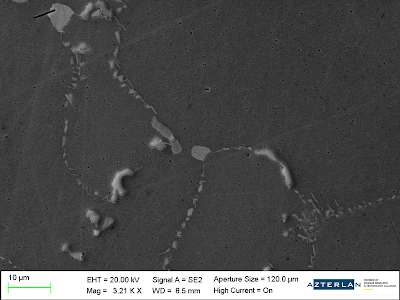

- Segregaciones. La presencia de segregaciones facilita la forma de fases indeseables en borde de grano, generando efectos adversos en soldabilidad y propiedades mecánicas.

- Presencia de fases en cantidad y morfología. En este caso, las fases principales estudiadas han sido las propias del IN718, como son los carburos de Niobio, ɣ”, δ y fases Laves. La fase δ, por su morfología, reduce la ductilidad de la aleación y las fases Laves, por su reducido punto de fusión, afectan negativamente a las propiedades mecánicas a elevadas temperaturas y a la soldabilidad.

| Imagen de microscopía electrónica de segregaciones. La presencia de segragaciones genera efectos adversos en la soldabilidad y las propiedades mecánicas. |

A través del desarrollo de nuevos tratamientos térmicos y la realización de ajustes en la composición química de la aleación, el estudio realizado ha demostrado que las condiciones de enfriamiento, la aplicación de nuevos tratamientos térmicos desarrollados ad-hoc y la reducción de algunos elementos residuales, como el silicio, mejoran sustancialmente las características perseguidas, favoreciendo la consecución de componentes que pueden ser procesados y utilizados con garantías durante toda la cadena de valor del producto.

| Metalografía de tamaño de grano. |

Nuevos tratamientos térmicos y estudio del efecto del silicio sobre el comportamiento del Inconel® 718 a altas temperaturas.

En lo que respecta a los tratamientos térmicos, se ha analizado cómo afecta la velocidad de enfriamiento de los moldes a la efectividad de los tratamientos térmicos y cómo un pretratamiento antes del HIP afecta al resultado final. Se han podido observar los siguientes efectos fundamentales:

- Cuando la velocidad de enfriamiento es lenta, la cantidad de fases laves aumenta y no se garantiza su completa disolución, tras el tratamiento térmico convencional de HIP y homogeneización.

- La introducción de un tratamiento de Pre-HIP (hot isostatic pressing) diseñado por AZTERLAN, permite reducir la presencia de fases Laves al final del tratamiento térmico convencional, con la consecuente mejoría de propiedades en caliente (Gleeble).

- La velocidad de enfriamiento del molde ha sido determinante para este tipo de ensayos Gleeble (pérdida de ductilidad superadas unas temperaturas y temperaturas de recuperación de esta propiedad tras haber calentado la muestra a elevadas temperaturas), de tal forma que el tamaño de grano mayor y la presencia de un mayor número de fases Laves confirma una reducción de la ductilidad de estas aleaciones en ensayos mecánicos con ciclos de calentamiento o enfriamiento.

En relación a la composición química de esta aleación, la cantidad de silicio ha demostrado ser clave en lo que respecta a las propiedades mecánicas en caliente:

- La formación de un mayor número de fases Laves a medida que aumenta el contenido de silicio, impidiendo su completa solubilización tras los tratamientos térmicos.

- Las propiedades de tracción en caliente y los ensayos Gleeble han resultado significativamente mejores en el caso de la aleación de bajo silicio, frente a la de alto silicio, debido a que las fases Laves presentan una temperatura de fusión baja y provocan la perdida de resistencia mecánica a elevadas temperaturas.

AZTERLAN cuenta con importantes capacidades orientadas a la optimización de las características de aleaciones y componentes metálicos para dar respuesta a aplicaciones de alta exigencia. El desarrollo de nuevos materiales metálicos, la optimización de procesos de fabricación y la configuración de nuevos productos y campos de aplicación, son algunos de los campos de trabajo de AZTERLAN. Con este fin, el Centro cuenta con unas instalaciones y un equipamiento de vanguardia para la creación de nuevas aleaciones y productos, así como para el desarrollo de nuevas metodologías de ensayo y validación.

—————

(*) Estos trabajos se han llevado a cabo en el seno del proyecto HIPERTURB, dirigido a modificar las condiciones de fabricación de los alabes de turbina de baja presión fabricados en IN718 para la extensión de la vida útil de estos componentes y la reducción de potenciales fallos en los mismos. HIPERTURB ha sido financiado por el programa H2020 a través del programa Clean Sky (H2020-CS2-CFP04-2016-02) que agrupa a empresas y centros de investigación vinculados al sector aeronáutico.