Ensayos No Destructivos mediante tecnologías de rayos X: principales claves de los ensayos de radioscopía y tomografía axial computerizada

La estandarización de procesos de ejecución de las inspecciones por rayos X, así como de la interpretación de las imágenes obtenidas (de la mano de una significativa mejora en la calidad de estas), han contribuido a consolidar este tipo de ensayos, que en la actualidad cuentan con una amplia demanda por parte de sectores con altas exigencias de calidad, como es el caso del sector de automoción o el aeronáutico. Las aplicaciones más habituales de esta tecnología se dirigen a homologaciones de nuevos diseños, a la medición de la porosidad de acuerdo con parámetros VDG, o a la mejora continua de procesos.

Las tecnologías de ensayo basadas en rayos X cuentan con un emisor de ondas electromagnéticas de alta energía, en una dirección y ángulo preestablecidos. Estas ondas atraviesan los materiales o piezas a inspeccionar y llegan a receptores que, en función de la absorción de la radiación del material observado (debida a la densidad, espesor y defectos internos), permiten recrear una imagen final del componente inspeccionado.

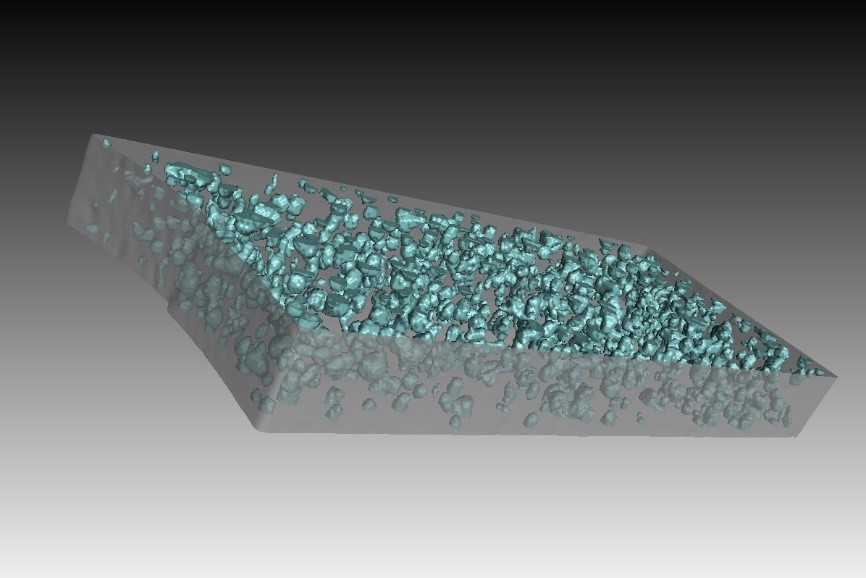

Entre los ensayos no destructivos con rayos X, las técnicas más utilizadas a nivel industrial de fabricación de piezas seriadas son la radioscopia y la tomografía axial computerizada. La primera ofrece imágenes en tiempo real del objeto analizado a través de un monitor de TFT-LCD. Se trata de una técnica especialmente apropiada para evaluar el comportamiento de los elementos observados durante procesos dinámicos, ya que permite manipular y mover los objetos para contar con diferentes vistas de estos o visualizar objetos, tanto en estático, como en movimiento. En cuanto a la tomografía axial computerizada, esta técnica analítica consiste en obtener imágenes de distintas secciones de una pieza que, superpuestas entre sí, recrean una imagen en 3D de la misma.

- La sensibilidad del equipo utilizado para el estudio.

- El nivel de definición de aquello que se desea observar.

- El conocimiento experto del técnico que ejecuta la inspección

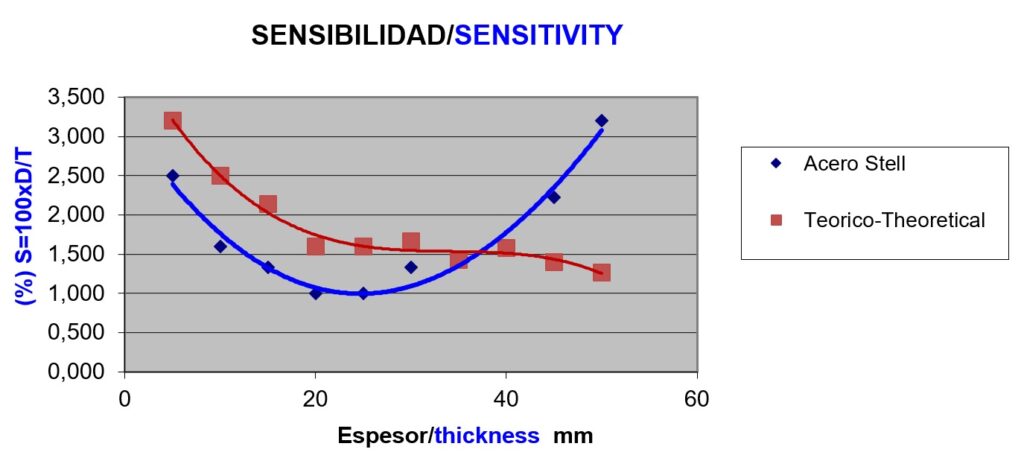

Respecto a la sensibilidad de los equipos de radioscopía, a la hora de realizar un ensayo pueden utilizarse niveles de sensibilidad iguales o mayores a lo requerido por la norma aplicable, por lo que aun cumpliendo los requerimientos del equipo y de la norma, la capacidad de detección puede ser diferente. También pueden aplicarse filtros que, si bien igual no son aptos para todos los materiales y espesores, en ocasiones pueden incrementar notablemente la capacidad de detección.

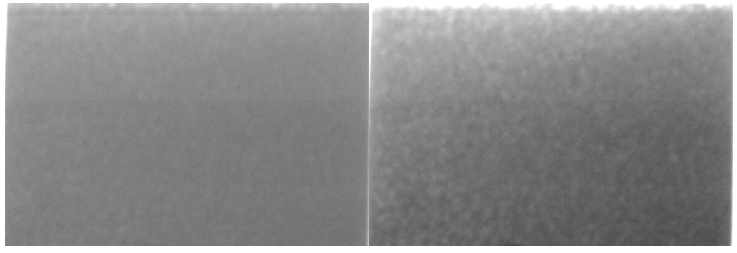

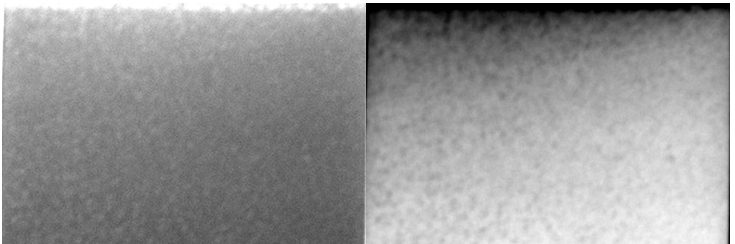

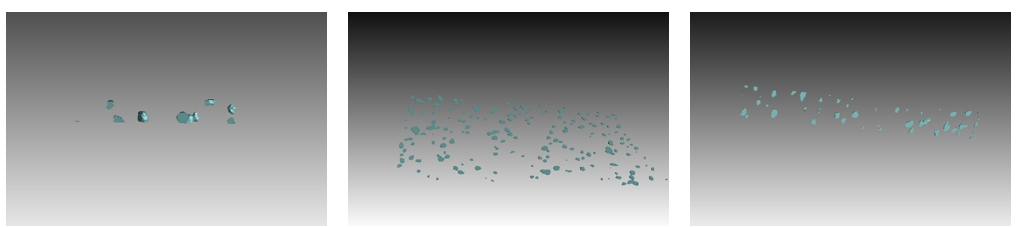

Las siguientes imágenes, tomadas durante un ensayo de radioscopia llevado a cabo en el Centro de Investigación Metalúrgica IK4-AZTERLAN, muestran ejemplos de las distintas vistas que pueden llegar a obtenerse sobre una pieza llena de porosidad aplicando diferente energía a los rayos X y diferente filtro, cumpliendo en todos los casos el requerimiento de calidad de imagen de radiografías según norma.

Imagen radioscópica a 100KV y a 120KV

Imagen radioscópica a 320KV

Cómo realizar un correcto planteamiento para ejecutar un ensayo mediante tecnología rayos X

Por definición, la evaluación del ensayo mediante rayos X debe ser realizada por técnicos cualificados y siguiendo las especificaciones previas al ensayo. Es necesario tener en cuenta que el análisis de discontinuidades o defectos por parte de personal no cualificado, puede llevar a interpretaciones erróneas. Así, podría darse que un observador no experimentado no distinguiese discontinuidades existentes, o que se observaran discontinuidades cuyo nivel de criticidad no fuera capaz de evaluar adecuadamente.

Del mismo modo, las características de cada pieza y su posterior aplicación obligan a evaluar cada componente con distinto criterio. Por ejemplo, dos defectos de características similares tienen una implicación diferente y no deberían evaluarse de la misma manera en una pieza de 200 kg, que en otra de 4 kg; sin embargo, es una práctica habitual entre quienes no cuentan con conocimiento experto.

Asimismo, uno de los principales errores que suelen cometerse a la hora de solicitar una inspección por rayos X, pasa por el propio planteamiento de la prueba. Habitualmente, quien desea inspeccionar la sanidad interna de un componente, se interesa por conocer “cuál es el defecto más pequeño” que puede observarse en el mismo. No obstante, este no es un punto de partida válido para una correcta inspección. Por el contrario, la pregunta de partida debería ser: ¿Qué defecto queremos detectar, que pueda afectar a la calidad y a las propiedades del componente?

A la hora de proceder con la inspección, según las exigencias de la pieza (o la solicitud del propio cliente) se escoge la opción más adecuada de sensibilidad y filtros, que no tiene por qué corresponderse con la sensibilidad máxima.

Visualización de la zona de porosidad mediante la tomografía axial computerizada

Imágenes del defecto en 3 planos de corte a 90º obtenidas mediante tomografía axial computerizada

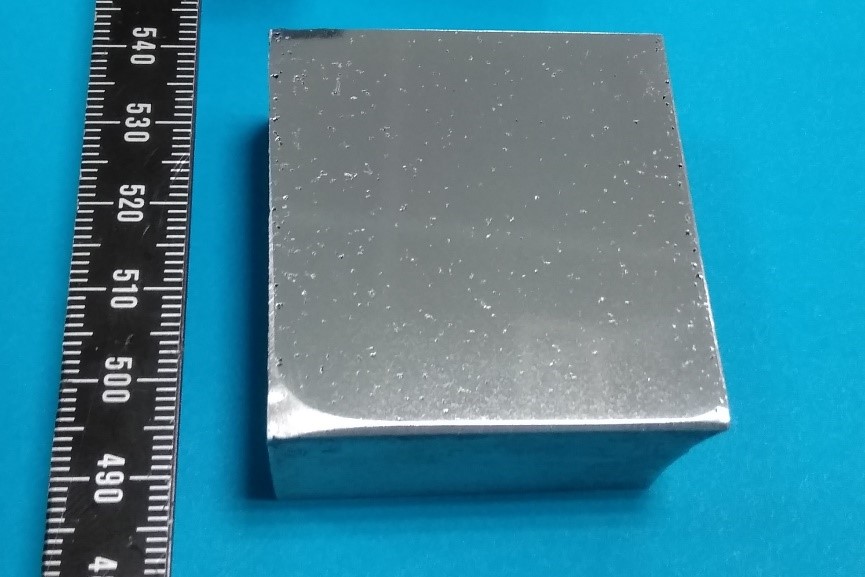

Aspecto de la superficie de la muestra tras pulido para su análisis

En esta misma línea, no es suficiente con observar una pieza de forma aislada. En caso de detectar algún defecto, es necesario saber cómo este defecto puede afectar a la vida en servicio del componente analizado. Para ello, es necesario contar con patrones comparativos o las normas aplicables que indicarán si el componente cumplirá unos requerimientos, aunque esto no indicará si es funcional. De hecho, la normativa aplicable, si bien permite unificar criterios, presenta algunas limitaciones a la hora de definir si el tamaño de un defecto detectado es crítico en diferentes piezas, con diferentes diseños y para diferentes aplicaciones.

Por esta razón, el equipo de Ensayos No Destructivos de IK4-AZTERLAN informa al cliente del alcance y de las posibilidades del análisis antes de proceder a la inspección. Este trámite tiene como objetivo obtener la máxima información sobre el objeto a ensayar, para ofrecer la respuesta más adecuada a la necesidad concreta del cliente.

Esta información es de vital importancia para estimar la sensibilidad óptima para el análisis y ofrecer los resultados correspondientes al problema a abordar. De este modo, es posible realizar una valoración de las discontinuidades verdaderamente relevantes de las piezas, para centrar el análisis por rayos X exclusivamente en el problema a estudio, evitando malas interpretaciones.