Desarrollo de una estrategia 4.0 orientada a reducir índice de rechazo en fundición de aluminio

Sin duda, la revolución de la industria 4.0 está llegando a todos los sectores industriales y la fundición de aluminio no podía ser una excepción. Controlar los procesos de fundición para asegurar la calidad final de los componentes mejorando la eficiencia de los procesos y resolviendo los problemas de producción en tiempo real, o desarrollar procesos lean y energéticamente eficientes, son los objetivos ideales de todo fundidor.

No obstante, la tarea en cuestión es un reto serio debido a la limitada capacidad de modelizar o simular el proceso completo de fundición inyectada, a lo cual se une la difícil captura de información sobre fenómenos relevantes del propio proceso (condiciones del pulverizado, condiciones que se dan dentro del molde: altas presiones, velocidades, reacción molde-metal, nivel de vacío, …), debido entre otros a la compleja metalurgia asociada al uso de aleaciones de segunda fusión.

En este escenario, lo más cerca que muchas fundiciones de aluminio se encuentran de dar el salto definitivo al 4.0 se limita a la observación de los datos de control de proceso facilitados por equipos industriales (prensas de inyección, principalmente). Aunque uno pudiera pensar que los parámetros de las curvas de inyección son un sólido punto de partida, en realidad están lejos de serlo. El problema surge porque es habitual que equipos de control de diversas marcas de inyectoras ofrezcan diferentes variables, cosa que también ocurre entre distintas generaciones de maquinaria dentro una misma casa. Al no haber un estándar para procesar las señales, cada fabricante de maquinaria calcula las variables de forma diferente.

Por tanto, el problema no es que la fundición inyectada no cuente con datos que explotar, sino que se encuentra frente a datos incoherentes y no comparables entre sí. Son datos que cuesta centralizar, o que no siempre ofrecen información precisa sobre los aspectos que se desea monitorizar. Todos estos aspectos son fundamentales, no solo para abordar una estrategia 4.0, sino también para analizar cualquier problema de producción o cualquier fallo e incoherencia que ocurre durante el proceso.

El primer paso para la implementación de tecnologías 4.0 en procesos de aluminio inyectado requiere de:

- Datos precisos: los sensores deben ser de alta calidad y se posicionarán lo más cerca posible de los fenómenos a controlar, teniendo en cuenta su duración.

- Datos estandarizados: las señales de dichos sensores serán procesadas siempre de la misma forma, independientemente de la máquina de la que procedan.

- Datos comparables: datos precisos y estandarizados, que conducen a que la información sea comparable, y a partir de ahí, que se pueda tratar.

- Sistemas escalables: la cantidad y la complejidad de las variables a controlar deberá ser variable en el tiempo para poder adaptarse a las necesidades y situaciones de planta. Los sistemas de captura podrán ser adquiridos e implementados en planta, en función de la capacidad del fundidor.

La respuesta a estos requerimientos es la implantación de un sistema independiente (dicho de otro modo, que se pueda implementar en cualquier máquina), de monitorización especializada para la fundición de aluminio.

Primer acercamiento al HPDC 4.0: asegurar la estabilidad del proceso

Como mínimo, los datos relacionados con la curva de inyección y ciertas temperaturas, serían un punto de partida básico para la fundición inyectada de aluminio, aunque las necesidades reales de planta y de proceso serán las que definan el alcance de este primer acercamiento (número inicial de variables a controlar).

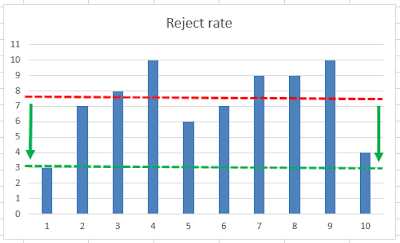

La propuesta que ofrecemos como objetivo inicial en inyección de aluminio (HPDC) es mantener la tasa de rechazo en el nivel estándar durante el máximo tiempo posible (el cual viene definido por el diseño del proceso/utillaje).

Por tanto, el primer objetivo buscará que el proceso industrial esté el máximo tiempo posible dentro de su estándar (sea cual sea el rechazo crónico que se produzca operando dentro de la ventana de proceso) y que, tan pronto el proceso se desvíe de dicha situación estándar, se puedan contrastar de forma ágil y fiable las variables del proceso. En el caso de detectar el valor desviado, este podrá ser corregido y en el caso de no encontrar diferencias, será indicativo que el parámetro desviado no está siendo verdaderamente controlado (por ejemplo, la orientación de una boquilla de pulverizado).

En cualquiera de los casos, la acción correctora estará mejor orientada, por lo que se tardará menos en reconducir la situación. O lo que es lo mismo, gracias a esta información, el tiempo de reacción para implementar acciones correctivas se verá reducido respecto a un escenario carente de datos fiables y comparables.

La fundición puede valorar económicamente la diferencia en costes entre el proceso estándar (tasa de rechazo de la línea verde) y la situación histórica. Este valor puede compararse con la inversión inicial destinada al proyecto de industria 4.0, ver figura 1.

Industria 4.0 orientada a optimizar el proceso HPDC

Una vez puesta en marcha una estrategia de estas características, el conocimiento y el control de proceso ganados permitirán la implantación progresiva de nuevas herramientas, orientadas a mejorar el propio proceso de fundición actuando sobre los diferentes factores que intervienen en el mismo, desde las características del propio metal y su comportamiento, hasta los útiles y equipos involucrados.

Llegados a este estadio es importante tener en cuenta que, si bien las tecnologías 4.0 demandan el trabajo de expertos en TICs, la implantación de sensores, el procesado de señales, la interpretación de los datos y la explotación de los resultados, requerirá en todo caso de la participación de expertos en el proceso de fundición (bien con el conocimiento interno disponible en la propia empresa, o mediante algún apoyo externo). El conocimiento metalúrgico y el dominio de la tecnología de fundición son requisitos indispensables, a la hora de diseñar una estrategia de este tipo.

Desde 2005 el Centro de Investigación Metalúrgica AZTERLAN trabaja en el desarrollo de herramientas TIC e inteligencia artificial aplicadas a la fundición. Esta experiencia, unida al conocimiento experto en tecnologías y procesos de fundición, se ha plasmado en diversas herramientas y soluciones tecnológicas, así como en una metodología para el desarrollo de estrategias para la implantación de herramientas 4.0 en la industria de fundición de aluminio.