El coste del acero de un molde representa una parte significativa del valor total de la herramienta. Dependiendo de la aplicación y de los requisitos operativos, la utilización de aceros de baja calidad metalúrgica puede conllevar problemas en el propio proceso de fabricación del molde y/o fallos prematuros en servicio. Por tanto, una de las decisiones más importantes radica en la especificación y selección del acero más adecuado para las solicitaciones en servicio esperadas.

El incremento de requisitos en las piezas inyectadas de aluminio hace necesario un continuo desarrollo de las aleaciones para moldes, orientadas a obtener una mayor resistencia, mayor ductilidad, mejor maquinabilidad, aptitud a la soldadura y resistencia a la corrosión. Por otro lado, la tendencia en el diseño de los componentes de aluminio se orienta hacia el desarrollo de piezas de mayor tamaño, paredes más finas, geometrías más complejas y tolerancias cada vez más ajustadas. Todos estos factores favorecen la utilización de la fundición inyectada como la tecnología de fabricación para este tipo de piezas.

Los materiales para moldes de inyección de aluminio tienen que cumplir unos requisitos muy exigentes de calidad, ya que van a estar expuestos a grandes solicitaciones en servicio. Los principales modos de fallo en estos utillajes son la erosión, la adhesión, la fatiga térmica o grandes roturas. Es por ello que, para estas aplicaciones, se utiliza por lo general la familia de aceros de herramientas de trabajo en caliente.

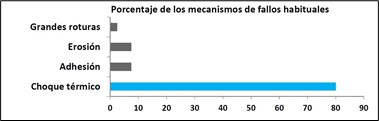

Los continuos ciclos térmicos a los que están expuestas las superficies de los utillajes tienen como resultado el deterioro progresivo de las mismas bajo el fenómeno denominado como fatiga térmica, representando este fenómeno el 80% de los principales mecanismos de fallo (fig. 1). Se trata de un fenómeno a escala microscópica que tiene lugar tan solo en una fina capa de la superficie del molde, e implica un aumento gradual de grietas debido a tensiones térmicas creadas por numerosos ciclos de temperatura. La fatiga térmica es la consecuencia de una combinación de un ciclo de tensiones térmicas, tensiones de tracción y deformación plástica. Factores como los ciclos de temperatura del molde, las propiedades del material base y su diseño, son determinantes.

Figura 1. Incidencia de los mecanismos de fallo más habituales en los moldes de fundición inyectada (Fuente: UDDEHOLM)

Con el fin de asegurar una buena calidad del acero base, durante los últimos 20 años se han desarrollado una serie de especificaciones de material para moldes de fundición inyectada. Hoy en día una de las especificaciones más avanzadas es la “Special Quality Die Steel&Heat Treatment Acceptance Criteria for Die Casting Die” Nº207-2018 publicada por North American Die Casting Association (NADCA).

La especificación NADCA establece los controles necesarios para garantizar que un material es adecuado para la fabricación de un utillaje. De igual forma, permite garantizar que el tratamiento térmico aplicado a la herramienta ha sido satisfactorio.

Los parámetros más críticos en el tratamiento térmico de los aceros especiales para moldes se refieren al tratamiento de austenización y a la velocidad de temple. La velocidad de temple debe ser rápida y controlada para conseguir las propiedades metalúrgicas óptimas, mientras que se minimiza la distorsión y el riesgo de rotura.

Los ensayos se realizan por lote de material; un lote consiste en un lingote individual que es forjado o laminado mediante un procedimiento común y recocido en una carga de horno.

Las pruebas se dividen en dos grupos, en estado de recocido y en estado de temple y revenido del molde fabricado. Los ensayos del primer grupo garantizan que la materia prima cumple los requisitos de calidad para fabricar el molde. Los ensayos del segundo grupo permiten certificar el tratamiento térmico aplicado al molde.

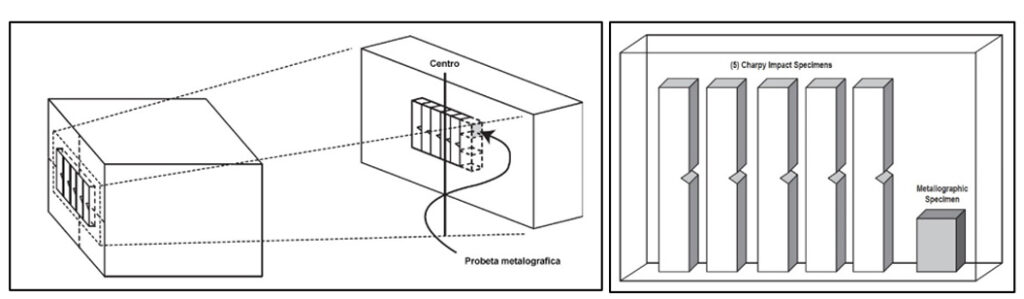

Para ello en primer lugar es indispensable obtener dos muestras ubicadas en el centro del bloque de acero (fig. 2). Las muestras para los ensayos serán de 2 ½”x 3 ½” x ½”. La dimensión de 2 ½” debe ser paralela a la dimensión del espesor del bloque madre. La dimensión de 3 ½” debe ser paralela al ancho del bloque madre y la dimensión ½” representa la dirección longitudinal.

Figura 2. Ubicación de las probetas para ensayos en el centro del taco madre. (Fuente: UDDEHOLM)

Requisitos de calidad del material en estado de recocido

- Composición química: C-Mn-P-S-Si-Cr-Mo-V. Los grados de calidad especial de acero para matrices deben cumplir con ciertos requisitos químicos.

- Dureza en estado de recocido, método Brinell (ASTM E10)

- Contenido de microinclusiones (ASTM E45, Método A)

- Ultrasonidos (ASTM A681 S1.1). Este ensayo se realiza sobre el bloque de acero. Todos los bloques deben estar libres de defectos internos tales como óxidos, porosidad, agrietamientos, segregación fuerte, etc. El examen ultrasónico del material de acero original debe realizarse de acuerdo con las prácticas recomendadas de ASTM A388 y E114 y los criterios de aceptación son los acordados entre proveedor y cliente.

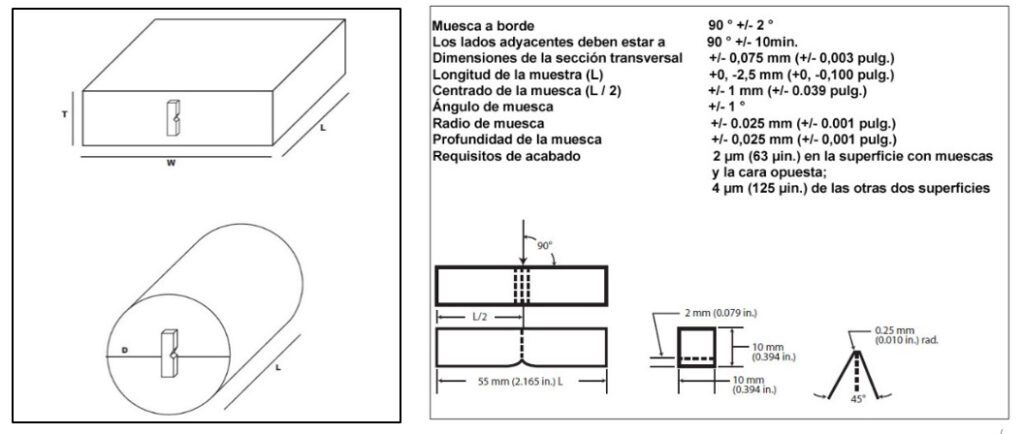

- Capacidad potencial de resistencia al impacto del acero recocido ASTM E23. Se ensayará un juego de 5 probetas de impacto por lote de material (fig. 3). Las probetas se templan en aceite y se revienen a 44-46 HRC antes del mecanizado a las dimensiones finales, como mínimo se aplican 2 revenidos. La entalla se ubica en sentido longitudinal (fig.5, izda.). Las condiciones de tratamiento térmico dependen de la calidad de acero y se indican en la especificación NADCA. Las probetas deben mecanizarse cumpliendo la norma ASTM A370 (fig. 5, dcha.). De los resultados de las 5 probetas se desprecia el mayor y menor y se calcula el valor medio.

Figura 3. Ubicación de las probetas de impacto y metalografía sobre la probeta obtenida del taco madre (izda). De la probeta obtenida del taco madre se mecaniza un juego de 5 probetas de resistencia al impacto y se obtiene una muestra metalográfica (dcha) (Fuente: NADCA#207)

Figura 4. Ubicación de la entalla en las probetas de resistencia al impacto respecto al sentido de laminación L (izda). Dimensiones de las probetas de resistencia al impacto (dcha). (Fuente: NADCA#207)

- Tamaño de grano. Se determina sobre una probeta templada y revenida como mínimo a 590ºC (ASTM E112). (Micrografía 1).

- Estructura de recocido. Se determina en el estado de recibo, para ello se evalúa mediante microscopio óptico a 500x (Micrografía 2). Se evalúa de acuerdo con la Carta de Microestructuras de Recocido NADCA #207:2018. .

- Bandas de segregación. La estructura de recocido debe estar libre de bandeamiento. Se determina a 50x mediante microscopio óptico (Micrografía 3). Se evalúa de acuerdo con la Carta de Microbandeamiento NADCA#207:2018.

Figura 5. Micrografías de acero de herramienta (AZTERLAN): Micrografía 1. Tamaño de grano (200x). Micrografía 2. Microestructura de recocido (500x). Micrografía 3. Microbandeamiento (50x). Micrografía 4. Microestructura de temple y revenido (500x).

Requisitos de calidad del tratamiento térmico

- Dureza. La dureza recomendada está en el rango 42-52 HRC. El rango de dureza debe especificarse con tres puntos (p.ej. 42-44 HRC). El ensayo de dureza se realiza según la última revisión ASTM E18, ASTM E10, ASTM E384 o ASTM A956. Se realizan un mínimo de 5 puntos de dureza (4 huellas en las esquinas y 1 en el centro), se acordará con el cliente.

- Datos del gráfico del horno. El proveedor del tratamiento térmico tiene que disponer de una copia del gráfico del tratamiento: debe incluir precalentamiento, austenización, templado (desde la temperatura de temple hasta 150ºC). La velocidad mínima de enfriamiento entre la temperatura de austenización y los 540ºC es de 28ºC/min.

- Estructura de temple. Se debe examinar una probeta representativa del tratamiento de endurecimiento. La muestra debe ser preferiblemente cortada de un cupón que se adjunta al molde durante todo el proceso de endurecimiento. Si no es posible se sacaría una probeta de la esquina del molde. Mediante microscopía óptica se determina la microestructura a 500x (Micrografía 4). Se evalúa de acuerdo con la Carta de Microestructuras de Tratamiento Térmico NADCA#207:2018.

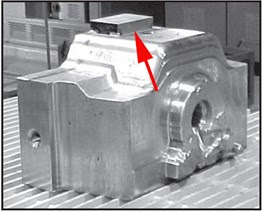

- Resistencia al impacto. Se adjunta un cupón al molde lejos de los bordes y esquinas (fig. 6). El cupón acompañara al molde durante el precalentamiento, austenización, temple y primer revenido. El cupón debe estar revenido a 44-46 HRC. Si la dureza final especificada es distinta de 44-46 HRC, el cupón se retirará del troquel después del primer revenido, y será revenido de forma independiente a 44-46 HRC. A partir de este cupón se extraen 5 probetas de impacto Charpy V (ASTM A370). La entalla en V sebe ser paralela a la dirección longitudinal del material base. De los resultados de las 5 probetas se desprecia el mayor y menor y se calcula el valor medio.

Figura 6. Probeta adosada al molde mediante puntos de soldadura. (fuente: UDDEHOLM)

Vistos los requisitos que los aceros de molde de fundición inyectada deben cumplir, cabe finalizar este artículo, destacando que resulta de vital importancia disponer de una adecuada caracterización del material en estado de recocido, así como de su potencial respuesta al tratamiento térmico de temple y revenido, antes de proceder al mecanizado del molde. Asimismo, el tratamiento térmico aplicado al molde ya mecanizado debe ser verificado mediante una probeta adosada al utillaje, tal y como se indica en la especificación NADCA.

De cara a garantizar una adecuada vida en servicio y una correcta trazabilidad de las propiedades del acero y del molde, si se siguen estas pautas se podrá tener una garantía sobre el material utilizado en la fabricación del utillaje y sobre el tratamiento térmico aplicado.

Los fallos durante el proceso de fabricación, así como los fallos prematuros en servicio de los moldes de inyección de aluminio, son un aspecto muy recurrente y ampliamente estudiado por el área de Diagnósticos de Fallo en Servicio del Centro de Investigación Metalúrgica AZTERLAN. En el origen de este tipo de fallos suelen confluir diferentes causas como, el diseño del utillaje, las condiciones de mecanizado, el tratamiento térmico, las condiciones de servicio y por supuesto, la idoneidad de la materia prima.

AZTERLAN desarrolla a su vez una importante actividad investigadora en el ámbito de la optimización metalúrgica de utillajes empleados por la industria de transformación metal-mecánica, abarcando desde el desarrollo de nuevos materiales, hasta el desarrollo de tratamientos y otros procesos, orientados a mejorar la resistencia de los mismos, así como a garantizar la eficiencia del proceso productivo y su correcto desempeño durante su vida útil en servicio.