Actualización de la Norma ISO 15614-1 para la especificación y cualificación de procedimientos de soldeo para materiales metálicos

La norma ISO 15614-1 desarrolla y detalla cómo cualificar un procedimiento de soldeo, con el fin de demostrar que dicho procedimiento es capaz de producir uniones soldadas con unas características adecuadas para su aplicación. Esta parte de la norma ISO 15614 es aplicable al soldeo por arco y con gas de aceros, así como al soldeo por arco de níquel y sus aleaciones, en cualquier forma de producto.

La nueva actualización de la norma ISO 15614-1 está en vigor desde su fecha de publicación (junio de 2017), si bien su aplicación es de obligado cumplimiento desde enero de 2018, por lo que, actualmente, cualquier nuevo ensayo de cualificación de procedimientos de soldeo tiene que efectuarse de acuerdo con la última versión de la norma ISO 15614-1:2017. Esto no quiere decir que ensayos de procedimiento de soldeo (WPQR) realizados conforme a ediciones previas de esta norma, no sean válidos. De hecho, estos pueden ser usados en cualquier trabajo donde se requiera la aplicación de la norma actual, pero debe tenerse en cuenta que los rangos de cualificación de la versión anterior son mandatorios.

Se puede crear un nuevo WPQR con rangos de cualificación de acuerdo con la última versión de la norma basado en un WPQR anterior, siempre y cuando se cumpla técnicamente con los ensayos requeridos en la última versión. Si se demandan ensayos adicionales no requeridos anteriormente, habría que realizar estos ensayos en un cupón de ensayo para obtener la equivalencia técnica.

Un aspecto que matiza la norma y al que en ediciones anteriores no hacía referencia, es que puede aplicarse tanto para la fabricación por soldeo, como para las reparaciones y recrecimientos por soldeo. Además, introduce dos niveles de cualificación.

Uno de los principales cambios de la nueva edición de la norma es la introducción de dos niveles de cualificación.

- Nivel 1: Se basa principalmente en los requisitos del código ASME IX para calderas y equipos a presión, si bien la aplicación del citado código va más allá de estos equipos. El nivel 1 solo es aplicable si lo pide específicamente el diseño de la estructura soldada, la especificación del producto, etc.

- Nivel 2: Se basa en ediciones anteriores de la norma ISO 15614-1 con alguna pequeña modificación. Por defecto, cuando no se especifica lo contrario, se aplicará el nivel 2.

Los rangos de cualificación del nivel 2, así como la extensión de sus ensayos, son mayores que los del nivel 1. Debe tenerse en cuenta que un procedimiento cualificado con nivel 2 cualifica para nivel 1, pero no viceversa.

Todos los tipos de uniones, excepto las ramificaciones, pueden cualificarse con cualquiera de los dos niveles de cualificación. Por su parte, las ramificaciones únicamente se pueden cualificar con el nivel 2.

Si bien el nivel 1 se corresponde con un intento de unificar requisitos con el código ASME IX, el número de ensayos requeridos para la homologación del procedimiento según la normativa ISO es mayor. Siempre y cuando no se trate de una unión en ángulo, los ensayos realizados para la homologación de un procedimiento de soldadura según la norma ISO 15614-1:2017 nivel 1, son válidos para la cualificación del procedimiento según ASME IX, pero no al revés.

Independientemente del tipo de unión soldada, los ensayos realizados para cualificar un procedimiento según ASME IX no son válidos para cualificar el procedimiento según normativa ISO 15614-1 Nivel 1.

Otra modificación importante de la norma se corresponde con la zona de extracción de la probeta macrográfica y de dureza del cupón de ensayos. Anteriormente, se extraía del final de la soldadura, pero en esta última edición se indica que deben sacarse del inicio de la soldadura, por tratarse de la zona con mayor riesgo de desarrollar estructuras frágiles de elevada dureza. Además, se ha detallado la localización para la extracción de las probetas en las uniones a tope en tubos.

Con respecto a la extracción de probetas de tracción, se presenta un nuevo cambio que resulta muy interesante. La norma ISO 4136 “Ensayos no destructivos de uniones soldadas en materiales metálicos. Ensayo de tracción transversal” indica que el espesor de la probeta de ensayo deber ser igual al espesor del metal base en las proximidades del cordón de soldadura y que para cupones de espesor superior a 30 mm se pueden extraer varias probetas de ensayo para cubrir la totalidad del espesor de la unión, pero que las probetas deben estar solapadas. Sin embargo, en esta última actualización de la norma ISO 15614-1 se indica que no es necesario el solapamiento entre probetas tal y como establece la norma ISO 4136.

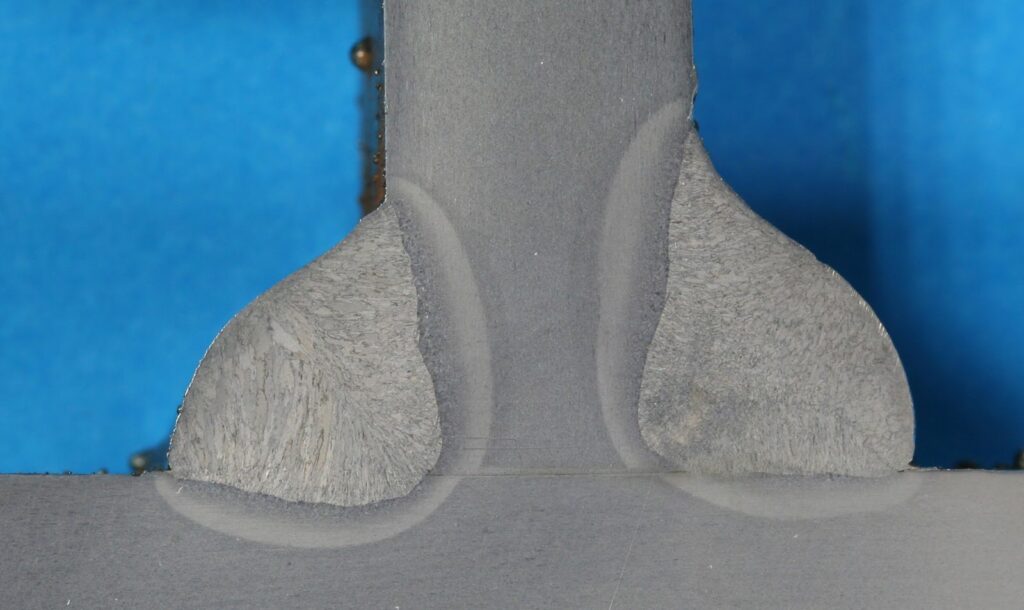

En lo que se refiere a las valoraciones macroscópicas de las uniones soldadas en ensayos de homologación de cupones en ángulo, se han incluido los requerimientos de aceptación para el nivel 1 de homologación y se han modificado los niveles de aceptación para el nivel 2. Más concretamente, en este último caso, los cambios se centran en los niveles de aceptación según la norma ISO 5817, en los cuales se pasa del nivel B al nivel C para las siguientes imperfecciones: mordedura continua, mordedura discontinua y ángulo de acuerdo incorrecto.

Probeta para examen macrográfico de soldadura llevado a cabo por el Centro de Investigación Metalúrgica IK4-Azterlan

Otro cambio relevante hace mención de los ensayos de impacto o Charpy. Los ensayos de resiliencia que se realizan de las zonas de soldadura y de la zona afectada térmicamente (ZAT), se han de realizar con un equipo de ensayos cuyo martillo tenga montado una cuchilla de radio 2 mm. Es decir, no son válidos aquellos ensayos realizados con cuchillas de radio 8 mm. Por otro lado, en la versión anterior de la norma se indicaba que, para uniones a tope de espesor superior a 50 mm, se debían extraer dos juegos de probetas adicionales (una de la soldadura y otra de la ZAT), bien del centro del espesor del cupón, o de la raíz. En esta última actualización, se concreta que las probetas adicionales deben extraerse de la raíz de la unión y no se permiten ensayos del centro del cupón.

Respecto al ensayo de dureza Vickers, se amplía el valor de dureza máximo permitido para los aceros pertenecientes a los grupos 4 y 5. Para el resto de los grupos de acero, el nivel máximo de dureza permitido es igual que en la edición anterior de la norma.

Otra modificación que introduce esta nueva actualización de la norma se refiere a los contra ensayos no destructivos. Hasta esta última edición, la norma establecía que, si el cupón no cumplía con los requisitos establecidos, se debía soldar otro cupón de ensayo y someterlo al mismo examen. Sin embargo, en esta última actualización se indica que, si los ensayos no destructivos del cupón no satisfacen los requisitos establecidos en la norma, se puede realizar un análisis para determinar la causa y si dicho estudio concluye que el fallo no es debido a un incorrecto planteamiento del procedimiento de soldadura y es achacable a la habilidad del soldador, no sería necesario soldar un cupón de ensayo adicional. Un informe de tales evidencias se debe añadir al WPQR, pero debe tenerse en cuenta que con este WPQR no se puede homologar al soldador.

La actualización contempla múltiples cambios relacionados con el fabricante, con el espesor del metal base y diámetro del tubo, con otros aspectos específicos de los procesos de soldeo, así como con otros aspectos comunes a todos los procesos de soldeo, por lo que se recomienda dirigirse a la norma ISO 15614-1 para cualquier aspecto relacionado con los rangos de cualificación de los procedimientos de soldeo.

Finalmente, y a modo de resumen, se considera que el cambio más novedoso respecto a ediciones anteriores de la norma es la introducción del nivel 1 de cualificación, basado en los requisitos del código ASME IX. En líneas generales, para los fabricantes de estructuras soldadas esta modificación implica que a partir de ahora con una WPQR realizada para homologar un procedimiento de una unión a tope según ISO 15614-1, se puede homologar dicho procedimiento también según ASME IX.

Desde el punto de vista metalúrgico los cambios realizados respecto a los ensayos destructivos y la zona extracción de las probetas, supone que las características registradas en el WPQR son las que presentarían la unión en unas condiciones más críticas.

IK4-AZTERLAN es un Centro de Investigación Metalúrgica con destacados conocimientos en materiales metálicos y tecnologías de transformación metal-mecánica (entre las que se incluye la soldadura), que ofrece a su vez servicios tecnológicos debidamente acreditados para las homologaciones del procedimiento de soldeo, de soldador y del operador de soldeo, incluyendo ensayos no destructivos, ensayos mecánicos y caracterizaciones macro y microestructurales.

La experiencia de los especialistas e investigadores de IK4-AZTERLAN permite dar soporte tecnológico a las múltiples necesidades de la industria en este campo, que van desde la caracterización de una amplia gama de uniones (soldadas, mecánicas, etc.), hasta la optimización de materiales y la mejora de los propios procesos productivos.