TRATAMENDU TERMIKO EFIZIENTEAK:

“Austenizazio-tenperaturengan jardunda energia-kontsumoa murriztea”

Deskarbonizazioa erronka garrantzitsua da energiaren industria intentsibo guztientzat. Tratamendu termikoko teknologian, beroketa elektrikoa erabiltzen duten ekoizpen-bitartekoek azkar eta eraginkortasunez eragin dezakete karbono-arrastoan energia berriztagarri ziurtatua erosita. Hala ere, energia berdea erostearekin amaitzen da hobetzeko potentziala?

Tratamendu termikoan energia-kontsumoa arrazionalizatzea hainbat faktoreren gainean esku hartuz lor daiteke: lan-tenperaturak, iraupen-denborak, tratatutako aleazioen karbono-aztarna, eragiketak ezabatzea, errefus-tasa, isolamendu termikoa, deformazioagatiko gogortzea, tratamendu termikoaren aurreko eta ondorengo eragiketak moldatzea, energia berreskuratzea, beste fabrikazio-prozesu batzuetako beroa aprobetxatzea eta abar.

Datozen lerroetan AZTERLANen garatutako kasu praktiko bat aurkezten dizuegu non austenizazio tenperaturak egokituta (labeko karga arriskuan jarri gabe) energia kontsumoa murriztea lortzen den.

Erlazionatutako edukiak

Energia efizientzia eta deskarbonizazioa

Energia kontsumoen murrizketa austenizazio tenpreraturarengan eraginda

Tratamendu termikoen praktikan, tenperaturak eta eragiketa-denborak zehazteko irizpideetan aldakortasun handia aurki daiteke. Oro har, erabakiak hartzea errazten duten eta tratamendu termikoa egokia izango dela bermatzen duten arauak erabiltzen dira, tenperatura- eta denbora-balioetan segurtasun-faktore bat erabiltzea dakartenak.

Altzairuen austenizatze tratamenduen kasuan, arau orokorrek prozesuaren karbono-aztarna eta materialaren errendimendu mekanikoa kaltetu ohi dituzte. Aipatu berri diren segurtasun-faktoreak minimizatuz arazo horri konponbidea ematea posible da.

AZTERLANek sistematikoki lantzen du segurtasun-faktoreen murrizketa honako analisi-sekuentziaren bidez:

- Aleazioa austenizatzeko tenperatura teorikoa kalkulatzea

- Tenperatura neurtzeko sistemetako desbideratzeak eta labeen homogeneotasuna minimizatzea

- Labearen beroketaren kontrola erregulatzea

- Beroa produktuaren nukleoraino sartzeko behar den denbora doitzea

Austenizazio-tenperatura optimizatua definitzeko, aleazioaren termodinamikak zehazten duen gutxieneko tenperatura teorikoa hartu behar da abiapuntutzat. Tenperatura hori tratatu beharreko piezen bolumen osoan gainditu behar da.

Baldintza hau bermatzeko hainbat faktore hartu behar dira kontuan:

- Labearen lan-bolumen osoak tenperatura horretatik gora egon behar du. Hori dela eta, NADCAP edo CQI-9 bidezko tratamendu termikoen egiaztapenak labeko uniformetasunaren baldintza barne hartzen du, TUS bezala ere ezagutzen dena (Moduluak eta Uniformity Survey).

- Labea kontrolatzeko tresnek neurtzen duten tenperaturak bat etorri behar du tratamenduaren benetako tenperaturarekin. NADCAP eta CQI-9 arauetan neurketa-sistemaren doitasuna egiaztatzeko baldintza da, SAT (System Accuracy Test) deritzona.

- Labearen kontsignak, beraz, teorikoa baino handiagoa izan behar du, kontuan hartuta labearen puntu hotzenak nahi den tenperaturara iritsi behar duela eta kontrol-ekipoen neurketa-ziurgabetasuna konpentsatu egin behar dela.

Faktore hauei, bero-transferentzia tenperatura-gradienteen bidez egiten dela gehitu behar zaie. Labearen PID (Proportzionala-Integrala-Diferentziala) kontrolarenak, moteltze kritikorako parametroekin, tratamendua oso luzea izatea ekarriko luke. Eragozpen hori saihesteko, kontroleko gainbulkaden programazioa aprobetxatu behar da, nahi den tenperaturara irits dadin industrian zentzuzkoa den denbora batean.

Doikuntza hori egin ondoren, osagarria labean zenbat denbora egon behar den zehaztu behar da, produktuaren sekziorik lodienaren zentroa nahi den tenperaturaraino irits dadin. Simulazio-softwareak eta kargarekin batera doazen probeta instrumentatuak oso erabilgarriak dira puntu honetan..

Optimizazio-estrategia horrek izan dezakeen eragina erakusteko, API X65 altzairu baten tenplaketa-tratamenduaren kasu erreal bat azaltze da jarraian.

Azterketa-kasua

API X65 altzairuaren tenplaketa-tratamendua

Tenperaturan segurtasun-faktoreak murrizteko prozesuaren aurretik, altzairu hau 920°C-ko tenperaturan austenizatzen ari zen. Tratamendu termikoko tenperatura teorikoak zehazteko, Thermocalc iragarpen termodinamikoko softwarea erabili zen, SAT eta TUS zuzenketak zehazteko, proba esperimentalak egin ziren aztertu beharreko labeetan, eta gainbulkada eta egonaldiak definitzeko simulazioak egin ziren SYSWELD HT tratamendu termikoko software espezifikoa erabiliz.

Tratamendu termikoaren arrazionalizazioa aztertu ondoren, austenizazio-tenperatura etengabe 890°C-ra murriztu da ekoizpen normalizatuko egoeran. Egonaldiak bere horretan mantendu dira, baina tratamenduaren guztizko iraupena murriztu egin da kontsigna denbora laburragoan lortu delako.

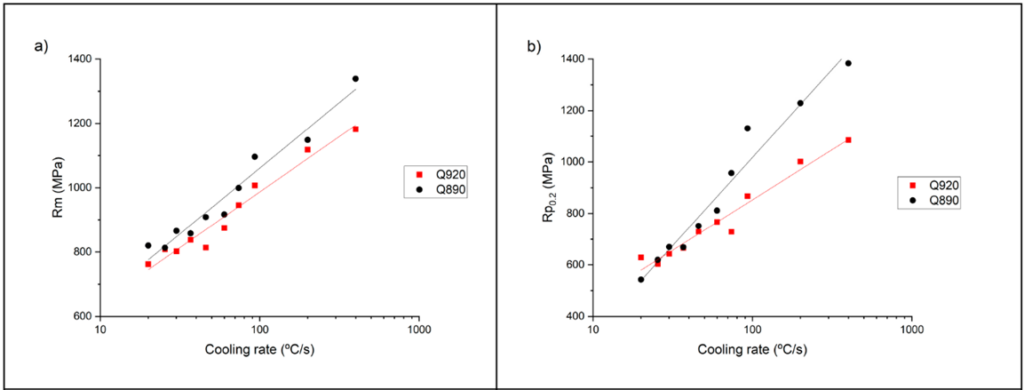

Murrizketa honen ondoriozko onurak ingurumenari dagozkionak baino haratago doaz, izan ere, erresistentzia mekanikoa nabarmen hobetu da, lerro hauekin batera doazen kurbek erakusten duten bezala.

Kurba hauek AZTERLANek garatutako metodologia batetik eratorritakoak dira, zeinaren helburua den tratamendu termikoa optimizatzeko ikerketen iraunkortasun-ikuspegia eta propietate mekanikoetan dituen eraginak uztartzea. Metodo honek Jominy tenplagarritasun-saiakuntzen onurak eta Small Punch Testing (SPT) saiakuntzen bereizmen espaziala konbinatzen ditu. Ondorioz, austenizazio-tenperaturaren, tenplaketa-abiaduraren eta iraoketa-baldintzen konbinazio anitzen eragina oso modu eraginkorrean aztertzea ahalbidetzen du, High Throughput Testing gisa sailkatutako azterketa-metodologietako bat izanik.

API X65 altzairuaren mikroegitura, austenizazio-tenperatura 920°C-koa (ezk.) eta 890°C-koa (esk.) izanik (DOI: 10.3390/met13111797).

API X65 altzairuan propietate mekanikoen hobekuntza austenizazio-tenperatura 920°C-tik 890°C-ra igarota a) Erresistentzia mekanikoa; b) Muga elastikoa (DOI: 10.3390/met13111797).