Moldekatzeko, betetzeko eta desmoldekatzeko prozesuaren biki digital batean oinarrituta, AZTERLAN Metalurgia Ikerketa Zentroak garatutako teknologia berria desmoldekatze-danborrean ura gehitzeko eta dosifikatzeko sistema adimendun bat da, itzulera-harea biltegiratze-siloetara baldintza onenetan iristen dela ziurtatzeko. Garapen hori DRAXTON ATXONDO automobilgintzarako osagai urtuen fabrikatzailearen lantegian ezarri eta baliozkotu da.

Harea beroegi egoteak edo hezetasun-baldintza egokirik ez izateak eragin kaltegarria izan dezake galdatutako osagaiak fabrikatzeko prozesuan, eta lehengaien gehiegizko kontsumoa edo malaxatze txarra eragin ditzake; ondorioz, piezetan akatsak sor daitezke, hala nola inklusioak edo moldekatze-akatsak. Itzulera-hareen nolabaiteko homogeneotasuna ziurtatzea, tenperaturari eta hezetasunari dagokienez, funtsezkoa da galdaketan erabilitako harea siloratu eta berrerabili aurretik.

Parametro horien egonkortasuna bermatzeko, galdategi askok beren prozesuan hozkailuak sartzea erabakitzen dute. Hala ere, konponbide hori ez da beti bideragarria, ekipoanre kostuagatik edo espazio faltagatik, neurri handia izaten baitute. Beñat Bravo burdina galdatzeko teknologietan espezializatutako AZTERLANeko ikertzaileak azaltzen duenez, “kasu horietan, desmoldekatze-danborrean ur-irrigailuak jartzen dituzte galdategiek, piezen nahiz harearen tenperatura murrizten laguntzeko. Hala ere, aspertsio-sistema automatikoek ez dute aurreikusten danborraren karga espezifikoa, eta, beraz, ezin dute saihestu harean tenperatura-altuak sortzea. Danborraren irteeran tenperatura hori egonkorra izan dadila gero eta eskakizun zabalagoa da automobilgintzako bezeroen artean”. Danborreko ur-emaria kontrolatua ez bada eta egokia ez bada, dela gehiegizkoa delako dela gutxiekikoa delako, gerta daiteke moldeetako harea piezekin batera zintatik ateratzea edo harea danborretik hezetasun-maila desberdinekin ateratzea, siloetan biltegiratzeko eta ondoren nahasteko egoera egokian ez egonda.

“Ura gehitzeko sistema automatikoen bidez harearen tenperatura- eta hezetasun-baldintza egoki eta egonkorrak lortzea zaila izatearen arrazoia da galdaketa-prozesua ez dela konstantea: ez da beti pieza mota bera sortzen, eta moten tamaina ere aldatu egiten da, baita metalaren eta harearen arteko erlazioa ere. Beraz, danborraren karga aldakorra da eta hozte-emaria konstante mantentzen den bitartean. Ur-kantitate bera gehiegi edo gutxiegi izan daiteke lortu nahi den hozte- eta desharetze-helburua lortzeko”.

Soluzioa: desmoldekatze-danborraren karga-baldintza errealetara egokitutako dosifikazioa zehazteko prozesuaren biki digital bat sortzea

Arazo horri erantzuteko, AZTERLAN Metalurgia Ikerketa Zentroak ura gehitzeko sistema berritzaile bat garatu du, desmoldekatze-danborrak denbora errealean duen kargan oinarritzen dena.

Hori lortzeko, “kontrol-metodologia bat garatu dugu, algoritmo adimendun batek gobernatutako arkitektura digital batean oinarritua, ekoizpenaren benetako egoera eta kadentzia une oro ezagutzeko aukera ematen diguna. Horri esker, danborraren kargaren benetako ezaugarriak harea bertatik ateratzen deneko baldintzak eta biltegiratze-siloetarako bidean duen tenperatura eta hezetasun-maila aurreikustea lortu dugu”.

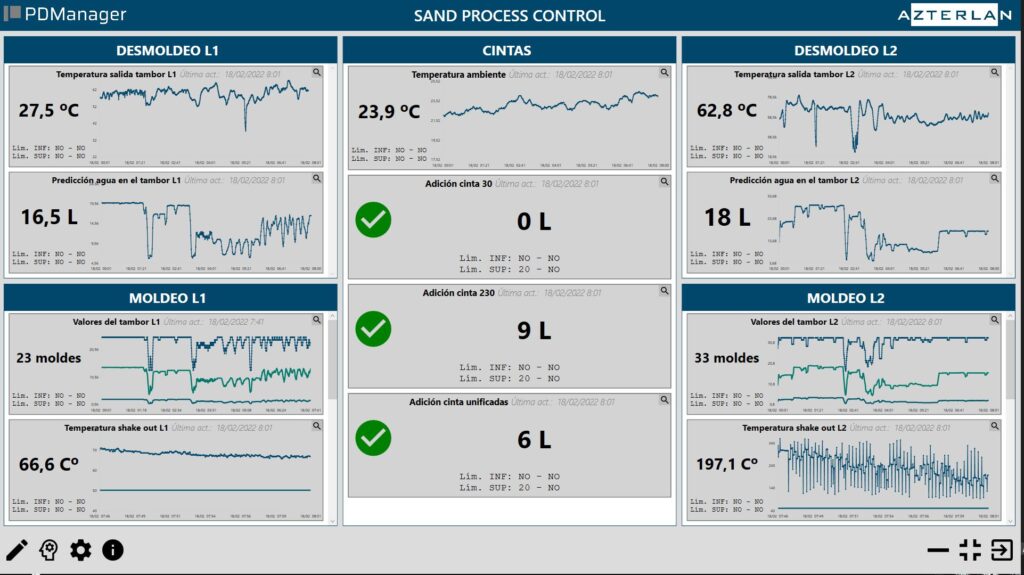

Biki digitala: Harearen baldintzen monitorizazio pantaila

Garatutako biki digitalak moldekatzeko, betetzeko eta desmoldekatzeko prozesua erreproduzitzen eta kontrolatzen du, bai eta hareare egokitzatasuna siloetarako bidean. Horretarako, prozesuan parte hartzen duten ekipoetatik ateratako datuak eta puntu kritikoetan estrategikoki kokatutako sentsore-sare minimo bat erabili dira, tenperaturarekin, hezetasunarekin eta moldeek eta piezek danborrean zein dardarkarietan daramaten aitzinamendu-mailari buruzko neurketak lortzeko.

Sistema berria arrakastaz ezarri da DRAXTON ATXONDO automobilgintzarako burdinurtuzko osagaiak egiten dituen enpresan. Lorenzo Martín DRAXTON ATXONDOko ekoizpen-zuzendariaren hitzetan, “sistema berri honek gure prozesuak denbora errealean kontrolatzeko sistemetan aurrera egiteko aukera ematen digu, horien aldakortasuna kontuan hartuta eta horien kudeaketa egokiagoa egiteko aukera emanez. Kasu zehatz honetan, harearen tenperatura egonkorra ziurtatu ahal izateak aukera eman digu gure bezeroen eskakizun gero eta handiagoetara hurbiltzeko”.

Garapen berri hau hare-berdeko moldekatze bidezko edozein fabrikazio-prozesutan erreproduzitu daiteke, baldin eta haren itzulera-harearen kalitatea ekipo hoztailerik erabili gabe kontrolatzea badu helburu.