Druckgusstag konferentzia aluminiozko-injekzio teknologiei buruzko Euroguss azoka ezagunean egiten da. Topaketa tekniko honetan AZTERLANek bi berrikuntza lerro aurkeztu ditu: Alu-V® teknologia HPDC moldeetan hutsa sortzeko eta teknologia gehigarrien bidez sortutako sentsoreekin lotutako bi garapen arrakastatsu.

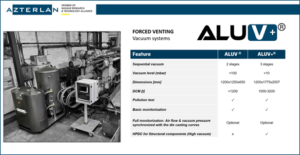

Lehen hitzaldian, Sergio Orden AZTERLANeko ikertzaileak, Metalurgia Ikerketa Zentroko Material Arinen ikerketa-lerroko aditua, zentroak presiozko aluminio moldekatze teknologien alorrean (HPDC High Pressure Die Casting) egindako garapen berritzaileenetako baten berri eman du: Alu-V ® teknologia, huts baxu eta ertaina sortzeko gai dena, eta Alu-V+, huts handia sortzeko sistema. “Moldeen barruan geratutako aireak eragindako porositateak HPDC bidezko fabrikazioaren berezko arazoa dira. Metal likidoa moldean hain abiadura handian injektatzen denean, barruan dagoen aireak ez du ateratzeko irteera nahikorik, eta horren zati bat metalean harrapatuta geratzen da, gasen porositatea sortuz. Alu-V ® (eta Alu-V+) teknologiaren garapenarekin arrisku hori murriztu nahi izan dugu, eta injekzio bidez sortutako aluminio-osagaien kalitate handiagoa ziurtatu”. Merkatuan badaude hutsa sortzeko beste tresna batzuk, hala ere, “beste soluzio horiek muga handiak dituzte, xurgatze-efektua sortzeko joera baitute, eta horrek moldeak era ezegonkorrean betetzea eragiten du, piezen kalitateari eraginez”.

Orden-en hitzetan, “Alu-V ® bidez hutsa sortzeak aukera handiak ematen dizkio HPDC bidezko fabrikazioari, hala nola, pareta finagoak dituzten osagaiak garatzea edo soldagarritasuna edo piezen tratagarritasun termikoa ziurtatzea; era berean, Alu-V+ (huts handia) sortu dugu egiturazko osagaien fabrikazioa gaitzeko asmoz”.

Alu-V Druckgusstag-en aurkeztua

AZTERLANeko ordezkariak 4.0 industriako teknologien garrantzia azpimarratu zuen bere hitzaldian, baita prozesuaren funtsezko parametroen monitorizazioa ere, prozesuaren eraginkortasuna eta emaitzaren kalitatea ziurtatzeko. Ildo horretan, baieztatu zuen Alu-V® teknologien garapenean kontuan hartu dituztela presiozko moldekatze teknologien prozesua kontrolatzeko gero eta behar handiagoak baitaude, eta, beraz, “ziurtatu dugu gure ekipoak gai direla funtsezko datuak jaso eta igortzeko, hala nola presioa, hezetasuna eta aire-fluxua, injekzio-prozesuaren gainerako aldagaiekin sinkronizatuta”.

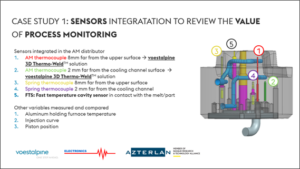

Bestalde, fabrikazio gehigarriko teknologiek injekziozko galdaketarentzako ireki ditzakeen aukeretan oinarrituz, AZTERLANeko ikerlari Emili Barbarias-ek, Material Arinen lerroko ikertzailea, prozesu horren optimizazioari eta monitorizazioari lotutako bi esperientzia arrakastatsu aurkeztu zituen, VOESTALPINE eta ELECTRONICS GmbH enpresekin batera garatutakoak.

Fabrikazio gehituen bidezko sensorea HPDC kontrolerako

Barbariasek partekatutako lehen esperientzia “teknologia gehigarrien bidez garatutako banatzaile berritzaile bat da HPDC ganbera hotzean kokatzen dena. Horren ezarpenari esker ziklo-denbora 3 segundotan murriztea lortu dugu ohiko banatzaileekin alderatuta. Arrazoi nagusia da beroa disipatzeko gaitasuna nabarmen hobetu dela”. Barbariasek azaldu zuenez, esperientzia horrekin batera hainbat sentsore integratu dira (termopareak eta metalarekin kontaktuan dagoen barrunbearen tenperatura-sentsore bat) aldagai gakoak monitorizatzeko eta asmakuntzak arrakastaz funtzinatzen duela egiaztatu ahal izateko.

Lantaldeak Druckgusstag-era eramandako bigarren arrakasta-esperientzia gisa, AZTERLANeko ikertzaileak teknologia gehigarrien bidez fabrikatutako txerto-sentsorizatu baten bizitza erabilgarria hobetzeko helburuarekin burututako sistemaren hozte-kanalen birdiseinu optimizatu bat aurkeztu zuen. “Aurkeztutako hobekuntzaren helburua garrantzia handiko elementu hoenen balio-bizitza luzatzea eta prozesuaren egonkortasuna ziurtatzeaz izan ziren, moldearekin lotutako inzidentziei eta produktuen kalitateari dagokienez. Gaur egun prozesuko datu kritiko ugari biltzeko lanean ari gara, etorkizunean informazio eta ezagutza garrantzitsua emango digutelako”. HPDC bidezko produkzioan ohikoa da ikuskatu nahi ditugun fenomenoak fabrikazio-prozesuaren baitan iristeko zailak diren eremuetan gertatzea (adibidez, moldeen barrualdean), lan-baldintzak gogorrak baitira eta transdutoreen eta datu-igorleen iraunkortasunari eragiten baitiote. 4.0 industriaren esparruan egiten ditugun ikerketa-ahaleginen zati bat prozesuaren parametro kritikoak atzeman daitezkeela eta datu bilketa hori egiteko bideak fidagarriak eta egonkorrak direla ziurtatzera bideratuta dago”.