AZTERLAN Metalurgia Ikerketa Zentroak garapen esanguratsu horretan parte hartzen du, bai materialen hautaketan bai elikadura eta betetze sistemen diseinuan, galdaketa-teknologien bidez harila tinkatzeko, fabrikazio prozesua sinplifikatuz eta elementuaren isolamendu elektrikoa erraztuz.

Stellarator-ak funtsezko elementuak dira fusio nuklearreko energia sortzeko. Bere funtzioa fusio-erreakzioak plasma beroen konfinamenduaren bidez kontrolatzea da, horretarako eremu magnetiko indartsuak erabiliz. Stellarator-a osatzen duten osagai metalikoek, beraz, lan-baldintza zorrotzak bete behar dituzte.

Hain zuzen, hau da stellarator motako erreaktore nuklearren eroaleen harilketa eta isolamendu elektrikoaren kasua. Elementu kurbatu hauek doitasun dimentsional handia behar dute, eta, gainera, epe luzera operatibo egon behar dute.

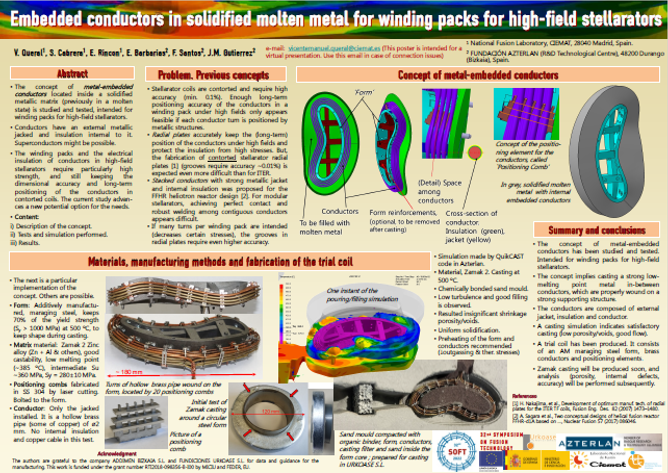

Orain arte, zehaztapen dimentsional eroale buelta bakoitza egitura metalikoen bitartez posizionatuta bazegoen soilik lor zitekeela zirudien. Vicente M. Queral CIEMAT Energia, Ingurumen eta Teknologia Ikerketen Zentroko ikertzaileak azaldu duenez, “orain arte inplementazio horretarako egin diren hurbilketak bobinaketa osatzen duten plaka metaliko gainjarrien garapenean oinarritu dira. Hala ere, stellarator motako erreaktoreen kasuan, diseinu konplexuagoak dituzten plakak garatu beharko direla aurreikusten da, eta, ondorioz, zailagoa izango da eskatutako doitasun-maila lortzea (plaken elementu jakin batzuetarako % 0,01etik beherako desbideratzea). Gainera, zehaztasun-behar hori areagotu egiten da harilkatu bakoitzak eman beharko dituen itzulien kopurua handitu nahi bada. Horregatik, uste dugu beharrezkoa dela elementu horiek integratzea ahalbidetuko duten bide berriak aztertzea”.

Helburu horrekin, lan-taldeak metalean txertatutako gidarien kontzeptu berritzaile bat planteatu du, galdaketa-matrize baten eta teknologia gehigarrien erabileran oinarrituta. Planteamendu berri horrek AZTERLAN Metalurgia Ikerketa Zentroaren laguntza izan du, zeinak bobina estaltzeko eta multzoa zuzentzeko material egokienak hautatzen lagundu duen, baita multzoa fabrikatzeko moldea betetzeko eta elikatzeko sistemaren diseinuan ere.

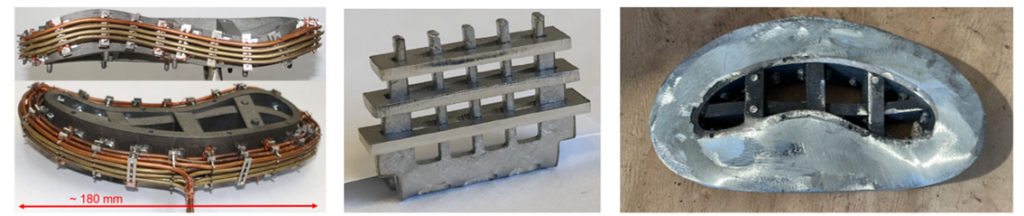

Material eta Prozesu Berezietan espezializatutako AZTERLANeko ikertzaile Fernando Santosek azaltzen duenez, planteamendu berri honetan, alde batetik, eroaleak ditugu, latoizko alkandora batez, barneko isolatzaile elektrikoaz eta eroale elektrikoaz osatuak. Bestalde, gogortasun handiko eta fusio-puntu baxuko metal bat dugu, zehazki Zamak aleazio bat, matrizea fabrikatzeko erabiliko duguna, eta, azkenik, egitura sendo bat (laser teknologiaz fabrikatutako altzairu martentsitikoz egina), zeinaren gainean eroaleak finkatuta egongo baitira metal likidoa moldean isuri aurretik. AZTERLANen multzoaren garapen-fase honen fabrikazio- eta kontrol-prozesua definitu ditugu, elikadura-sistemen diseinua eta moldearen betetzea barne”. Fernandoren hitzetan, “prozesu honetan, metalaren elikadura egokia eta matrizearen porositate baxua bermatzea funtsezko alderdiak dira. Egin ditugun aurretiazko simulazioek erakusten dutenez, LMD bidez aplikatutako altzairu martentsitikozko egiturak 500 ºC-tan mantentzen du forma, eta moldean isurtzeko unean metal likidoaren tenperaturari eutsi ahal izango dio”. Lan-taldea pozik agertu da galdaketako lehen probetatik lortutako aurretiazko emaitzekin, “baina oraindik azterketa zehatzagoak egin behar dugu”.

LMD bidez sortutako altzairu martensitikozko eroale erakuslea (ezkerra), eroaleak finkatzeko estruktura erakuslea (erdian) eta Zamak galdaketako lehen frogak (eskuina).

Orain arte egindako garapenen zati bat 2022ko irailaren amaieran Dubrovnik-en (Kroazia) egindako «32nd Symposium on Fusion Technology» ekitaldian aurkeztu da, poster honekin batera.