Con motivo del Día Mundial de los Materiales, AZTERLAN quiere poner en valor este prometedor material de futuro, “superando, a través del desarrollo de nuevas tecnologías para su recuperación y aplicación, los recelos y los límites que actualmente presenta su uso en determinadas aplicaciones”.

Sin duda, el aluminio es uno de los materiales más utilizados a nivel mundial en la fabricación de toda índole de productos y componentes. Por las características mecánicas que ofrece y su baja densidad se trata de un material que ha ido ganando cada vez más terreno en la industria de automoción, presionada para aligerar el peso de los vehículos a la par que debe seguir ofreciendo todas las garantías de seguridad.

Sin embargo, como contextualiza el Dr. Asier Bakedano, responsable de Materiales Ligeros de AZTERLAN, la producción de aluminio primario a partir de la bauxita es un proceso de alto coste energético y medioambiental. “Por un lado, tenemos la propia extracción del mineral cuyas minas se encuentran, principalmente, en países como Australia, China, Guinea, Brasil, Rusia, … Una vez obtenida la bauxita, esta es sometida a un proceso químico denominado Bayern a través del cual se obtiene la alúmina; y, finalmente, la transformación de alúmina en aluminio puro se realiza mediante un proceso electrolítico de alto coste energético denominado también Hall-Heroult”. Siguiendo este proceso, son necesarias 4,6 toneladas de bauxita para conseguir una tonelada de aluminio puro, también denominado aluminio primario.

No obstante, el aluminio tiene otra importante cualidad: es infinitamente reciclable. De este modo, finalizada la vida útil de los componentes fabricados en este material, el aluminio presente en los mismos puede ser recuperado y reutilizado una y otra vez. El aluminio obtenido de las chatarras es conocido como aluminio de segunda fusión o aluminio secundario. “Las aleaciones secundarias se caracterizan por contener impurezas y trazas de otros elementos en su composición química. Se trata de un hándicap para su uso en algunas aplicaciones, ya que afectan a las propiedades del material”. Actualmente, las aleaciones de aluminio secundario son utilizadas, sobre todo, en el sector de la fundición inyectada donde dichas impurezas, como por ejemplo el hierro favorece a que el metal no se adhiera al utillaje. “No obstante, debemos tener en cuenta que algunos elementos de traza también aportan características positivas. Así, una adición de cobre, por ejemplo, permite que la aleación ofrezca mayor dureza”.

Desde un punto de vista de rendimiento del metal procesado, “hasta el 98% de la chatarra de aluminio puede ser convertida en aluminio secundario (frente a las 3.8 t de escorias generadas durante el procesamiento de la bauxita)”. Además, mientras la producción de aluminio primario tiene un coste energético de 17000 kW t/hora y emite 6.6 kg de CO2 por cada kg de aluminio producido, la producción de aluminio secundario tiene un coste energético de 810 kW t/h y menos de 0.5 kg de CO2 emitidos a la atmósfera para producir la misma cantidad.

Ciclo de vida del aluminio, infinitamente recuperable

Por todas estas razones la presencia de aluminio secundario ha ido creciendo de forma significativa y los principales fabricantes de automóviles están requiriendo a su cadena de suministro TIER 1 (y estos a su vez a los TIER 2) ciertos objetivos de aluminio secundario a incorporar en su producción; “y esta cifra debe ir creciendo. Para tal fin, es necesario que la industria comprenda que el aluminio secundario no es un material problemático cuando se le requieren propiedades tan exigentes como ductilidad o alargamiento”.

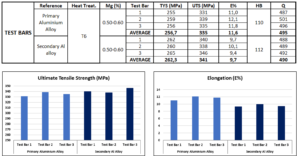

La evolución en la fabricación y tratamiento del metal líquido “nos ha traído a un escenario que permite trabajar con mayores ratios de aluminio secundario. Gracias a un mayor control del proceso de producción y su calidad metalúrgica somos capaces de garantizar los requerimientos de aluminio secundario con propiedades mecánicas similares a las primarias en los procesos de fundición por gravedad (GDC), baja presión (LPDC), forja, extrusión, … Este hecho además abre las puertas a la incorporación de nuevas aleaciones, con un nivel superior de impurezas, en la fabricación de componentes con garantías de seguridad”. Además, como subraya el investigador de AZTERLAN, “en este camino, contamos con la inestimable ayuda de las herramientas de simulación que nos ayudan a prever y evaluar el comportamiento de los componentes fabricados en distintas aleaciones para desarrollar nuevas aleaciones y componentes con mayor seguridad”.

No obstante, Bakedano también destaca un ámbito fundamental sobre el que “es imprescindible actuar” para asegurar las características de las aleaciones secundarias: una adecuada separación y clasificación de los residuos (chatarras). “Solo separando adecuadamente las corrientes de residuos de aluminio en origen seremos capaces de asegurar mayores niveles de pureza y/o composiciones químicas adecuadas para distintas aplicaciones que requieran de menos ajustes de aleación (sea adicionando aluminio puro u otros elementos). Evitar los downgrading de materiales recuperados es un campo de trabajo fundamental para la industria de recuperación de metales si queremos que el aluminio secundario tenga el lugar que se merece como material de fabricación de los componentes avanzados del futuro”.

Comparativa de propiedades mecánicas aluminio primario y aluminio secundario desarrollado mediante la metodología de AZTERLAN

El Centro de Investigación Metalúrgica AZTERLAN lleva más de 15 años trabajando en estrategias para recuperar y reutilizar aluminio secundario a través del desarrollo de nuevo conocimiento metalúrgico, metodologías y equipos que favorezcan el impulso de este material de sostenible de futuro.