Sensitivity in Magnetic Particle testing: How much further can we go in detecting indications during the testing process?

It is common to see the term ‘crack-free’ used in product specifications and although the concept may be simple to understand, it is too wide and ambiguous.

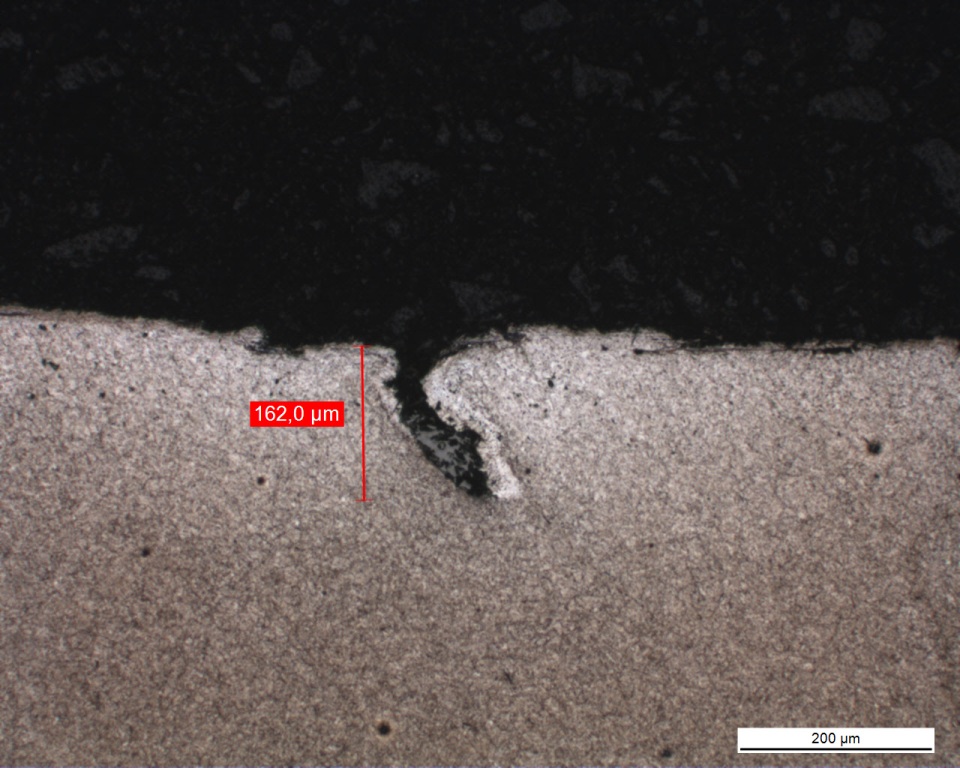

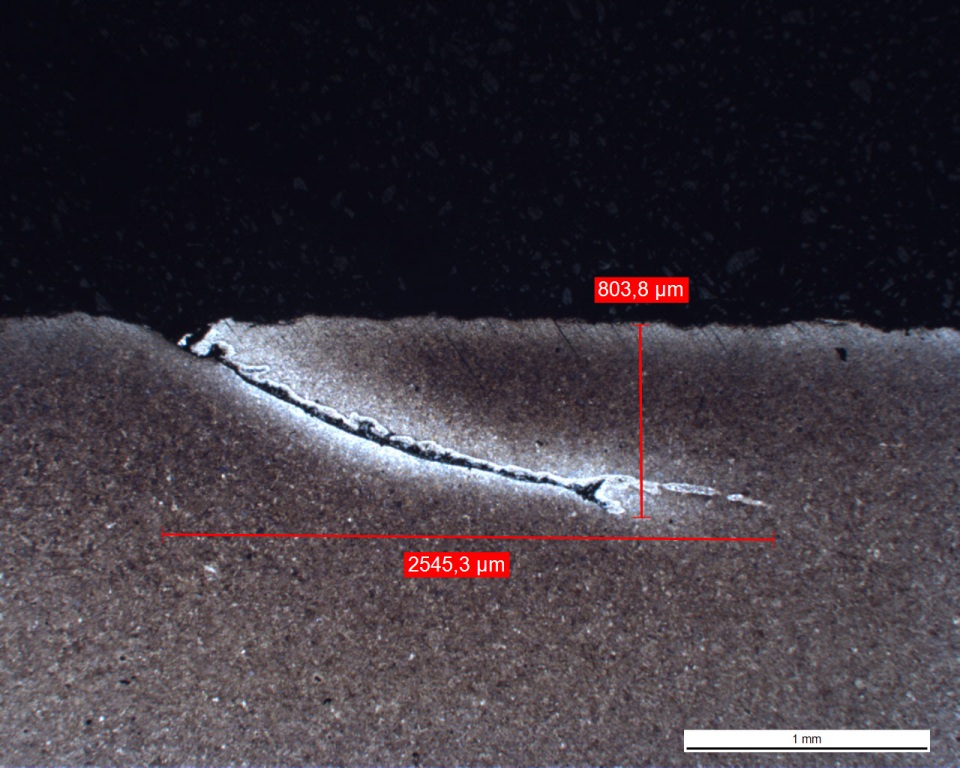

Testing magnetic particles not only involves crack detection, but also allows us to locate a wide range of defects (The micro values mentioned below are the metallographic results of inconsistencies or defects in real Magnetic Particle tests).

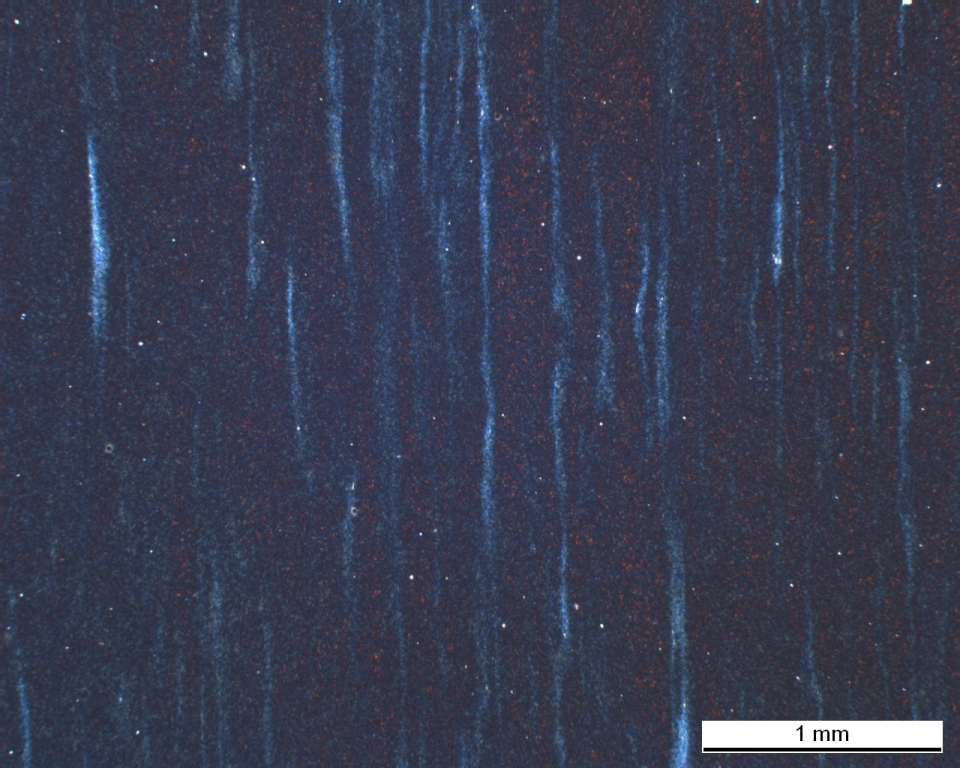

Inspecting steels often involves detecting segregations, macroinclusions or carbide alloys.

One area which is beyond the capacity of visual control but picked up by magnetic particles are burrs which may be up to 14 µm in size.

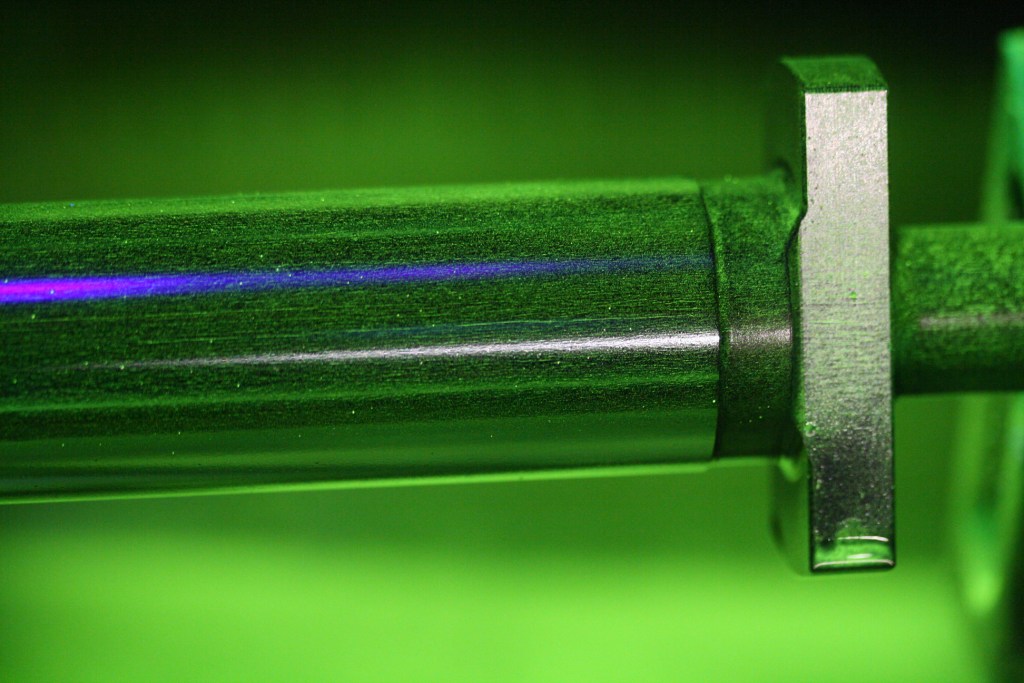

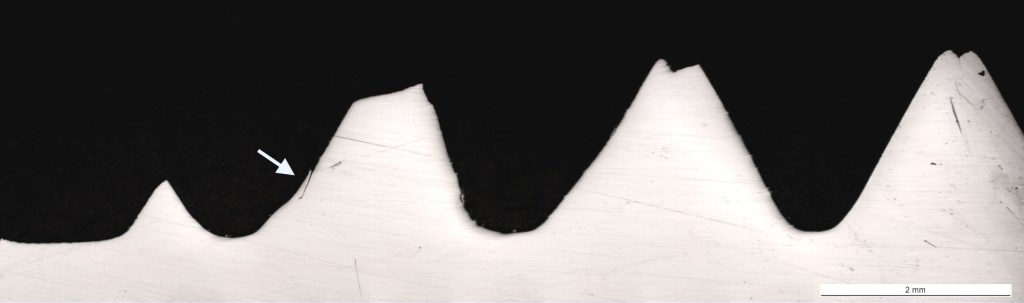

We can detect laps (300µm) in the threaded section of bolts.

We can also detect marks generated during some of the stamping operations, with depth values of 4 µm.

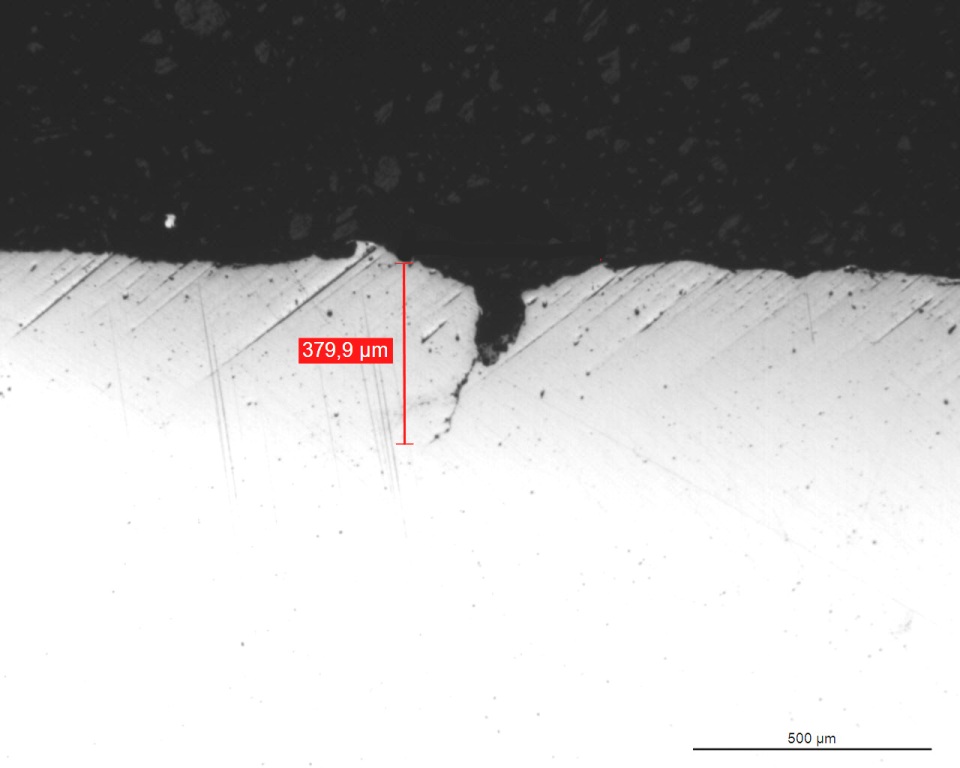

Detectable cracks can be 100 µm or more in depth.

When we inspect lamellar cast iron, we can observe graphite sheets or grain boundaries just as we can with spheroidal cast iron. However, in the latter we can also detect a special type of inclusion: magnesium sulphates or silicates which are endogenous or exogenous in nature, commonly known as “dross”.

1.- Segregaciones por carburos

2.- Segregaciones por MT-Carburos

3.- Grietas en forja

4.- Pliegue en rosca de tornillos

5.- Pliegue I

6.- Pliegue II

Es necesario matizar el concepto de que no podemos tratar de detectar discontinuidades menores que las dimensiones de la propia rugosidad de la piel (en bruto de fundición pude estar entorno a 14 µm), con la salvedad que debemos incluir en este concepto las irregularidades superficiales admisibles en pieza, teniendo siempre en cuenta que a simple vista distinguir tamaños inferiores a 0,5mm es aventurado. Se nos plantea que imperfecciones admitidas previamente en el ensayo de control visual debieran poder admitirse en el ensayo de partículas magnéticas, por lo que deben estar relacionados los criterios de ambos ensayos, aunque esto no suele ser siempre así por la complejidad de realizar equivalencias de términos y conceptos de estos 2 ensayos.

Aún cumpliendo los requisitos normativos, diferentes parámetros de ensayo pueden variar la sensibilidad y detectabilidad, el tipo de partícula, el tamaño de las mismas (debe estar situado entre 1,5 y 40 µm por lo que la nitidez en la detección de algunas de las discontinuidades anteriormente indicadas no siempre es la misma), el tiempo de magnetización o la magnetización tangencial aplicada puede ser motivo de que una pieza pase de cumplir o no cumplir un determinado nivel de calidad.

Por lo general un END no es un método de caracterización de defectos y las propias normas como por ejemplo EN 1369, EN 10228-1, EN ISO 23278, no lo incluyen como motivo de clasificación de niveles de calidad, es en este aspecto en el que una especificación de producto debiera acotar todo aquello que no definen las normas, pero siempre con un criterio razonable o mejor dicho, basado en cálculos fiables, esta parte suele estar siempre ausente por lo que debemos ser también consecuentes a la hora de la valoración de los resultados.

Como ejemplos reales añadimos imágenes de defectos detectados por partículas magnéticas y dimensionados metalograficamente.

No podemos determinar el valor mínimo de defecto detectable basándonos únicamente en un parámetro de ensayo, ni debe ser planteada la búsqueda de defectos de reducido tamaño a nivel industrial, ya que implica tratar de esconder un diseño sin coeficientes de seguridad o un mal diseño. La parte manual y humana de este ensayo deja siempre espacio al error, por lo que pese a la eficacia y fiabilidad del método, no debe tomarse como único criterio de filtro de producción.

Según la imágenes de detecciones reales adjuntas, la respuesta a la pregunta ¿podemos detectar defectos del orden de micras en cuanto a anchura y profundidad?, es afirmativa, pero hay más cuestiones difíciles de responder como ¿en qué casos?.