Este ambicioso proyecto se engloba dentro de la iniciativa Clean Sky 2 del programa marco H2020 y tiene como principal objetivo mejorar las propiedades mecánicas y la vida útil de las turbinas de los motores para aviones de corto y medio alcance. El proyecto se llevará a cabo en colaboración con la empresa Alfa Precision Casting y el centro tecnológico IK4-Lortek.

El sector aeronáutico europeo se enfrenta a importantes retos para mantener su competitividad a nivel internacional. Desarrollar tecnologías más eficientes y limpias y alargar la vida útil de sus componentes son algunos de los objetivos que actualmente persigue este sector. Con este propósito nace la iniciativa Clean Sky (ya en su segunda edición), el mayor programa de investigación coordinado por la Comisión Europea y la industria aeronáutica europea para desarrollar e integrar tecnologías de vanguardia en el sector de aviación que permitan optimizar su impacto medioambiental y económico dentro del marco Horizon 2020.

En línea con estos importantes retos nace el proyecto HiperTURB, coordinado por el Centro de Investigación Metalúrgica IK4-AZTERLAN, con el principal objetivo de desarrollar motores de alta eficiencia (UHPE) para aviones de corto y medio alcance, mediante la optimización de algunos de sus componentes clave.

Mejorando la eficiencia de los motores a través de sus componentes

Entre los componentes aeronáuticos merece especial mención el marco de la turbina trasera (TRF), elemento que representa alrededor del 16,3% del peso del motor de una aeronave y un 15% del coste total del mismo. Se trata de un componente que tiene una vida útil limitada, que por razones de seguridad se reemplaza al 30% de su vida esperada.

En el mercado actual, la fabricación de los TRFs se realiza mayoritariamente en aleaciones de alto rendimiento (superaleaciones) que ofrecen una excelente resistencia mecánica, resistencia a altas temperaturas, estabilidad y una gran resistencia a la corrosión y a la oxidación. Más concretamente, se utiliza la aleación base níquel denominada IN718.

Estas aleaciones son de difícil mecanizado. Este factor, asociado a la complejidad dimensional de los componentes, condiciona que su proceso de fabricación sea mediante la fundición a la cera perdida (un procedimiento que utiliza un modelo en cera para generar un molde cerámico y posteriormente colar la aleación dentro del mismo) de forma que es necesario fabricar sectores que luego tendrán que ser soldados para configurar el TRF.

Ante estas limitaciones, el equipo de trabajo del proyecto HiperTURB tiene como objetivos:

- Mejorar la soldabilidad de la aleación y sus propiedades mecánicas asociadas de tal forma que se reduzca el peso final del componente y contribuir con ello a reducir las emisiones de CO2 (en un 30-20%, en línea con el objetivo marcado por el proyecto Clean Sky 2) y de Óxido de Nitrógeno (NOx).

- Aumentar la vida útil del componente y reducir sus vibraciones y la emisión de ruido (-11EPNdB por operación en línea con el objetivo Clean Sky 2) para aumentar el confort y reducir los costos de mantenimiento.

- Reducir los ratios de rechazo y recuperación de piezas durante el proceso de fabricación con objeto de hacer la pieza más rentable económicamente.

Entre las actividades que se llevarán a cabo a lo largo de los tres años de duración del proyecto destacan:

- Optimización del proceso de fabricación de algunos componentes de motor, integrando tecnologías relacionadas con el ajuste de la composición, la nucleación y el control del enfriamiento, que permitirán modificar la microestructura y las tensiones resultantes en las piezas fundidas.

- Integración de nuevos tratamientos térmicos (tratamientos criogénicos) y/o modificación de la secuencia de los ya existentes, soportados en modelos termocinéticos avanzados, con objeto de garantizar una mayor soldabilidad y durabilidad de la aleación.

- Desarrollo y validación nuevas técnicas de control, reparación y ejecución de soldaduras de estos componentes, garantizando el cumplimiento de las características mecánicas de las uniones soldadas en ausencia defectos.

Con una duración de tres años, el proyecto pretende desarrollar nuevas tecnologías y un conocimiento experto entre los participantes. Se busca que ello les permita abordar el mercado asociado a este tipo de aleaciones con garantías de éxito, tanto a nivel de comercialización de producto como de soporte técnico a posibles clientes industriales.

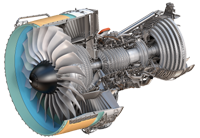

Infografía de una turbina