Las aleaciones primarias de Aluminio se utilizan cada vez con mayor frecuencia en componentes de seguridad en el sector de la automoción. Generalmente, las aleaciones de Al-Si son las más empleadas debido a sus propiedades mecánicas destacables y a su adecuada colabilidad.

Por el contrario, la aplicación actual de las aleaciones secundarias de aluminio es más limitada debido a las impurezas que contienen (principalmente compuestos de Fe y Cu). Dichas impurezas disminuyen de forma considerable las propiedades mecánicas y la resistencia a la corrosión de estas aleaciones respecto a las primarias, de modo que limitan su utilización en la producción de componentes con altos requerimientos mecánicos a pesar de su menor coste.

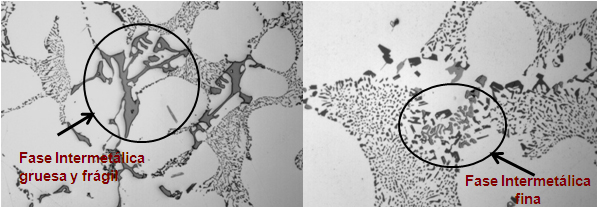

La fase intermetálica b-Al5FeSi es el principal componente de las impurezas presentes en la matriz metálica de las aleaciones secundarias de Al-Si (Figura 1). Esta fase presenta una elevada fragilidad y suele precipitar en forma de agujas (Figura 1a) afectando negativamente a la ductilidad y la resistencia a la fractura del material. Un alto contenido de Fe en la aleación preparada es un indicador de la presencia de esta fase no deseable.

a) b)

Figura 1. Microestructura de la aleación AlSi7Mg0.3Fe0.3 en estado bruto de colada: (a) fase intermetálica gruesa y (b) fase intermétalica fina a

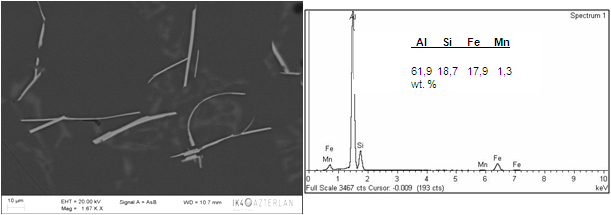

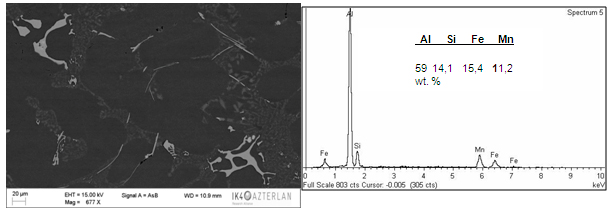

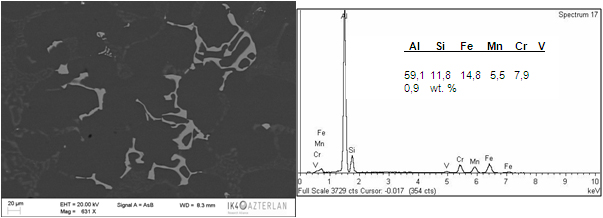

Las adiciones de algunos elementos como el Mn, Be, Cr y Co previenen la formación de fases intermetálicas β-Al5FeSi, formando otras fases tipo a Al5(FeMnCrV)3Si2 de morfología de escritura chinesca o globular. Estas fases de morfología escritura chinesca o globular son menos dañinas para las propiedades mecánicas del material.

Sin embargo, la aportación de microadiciones al metal incrementa de forma considerable el área de las fases intermetálicas, efecto perjudicial para conseguir altos requerimientos mecánicos. Es necesario, por lo tanto, optimizar la cantidad de microadiciones a añadir en el metal.

a) Aleación 2 b) Aleación 2

c) Aleación 3 d) Aleación 3

e) Aleación 6 f) Aleación 6

Figura 2. Microestructura de las diferentes Aleaciones. Se muestra la evolución de cambio de morfología de las fases- β-Al5FeSi a fases intermetálicas de tipo escritura chinesca a tras la adición de microadiciones.

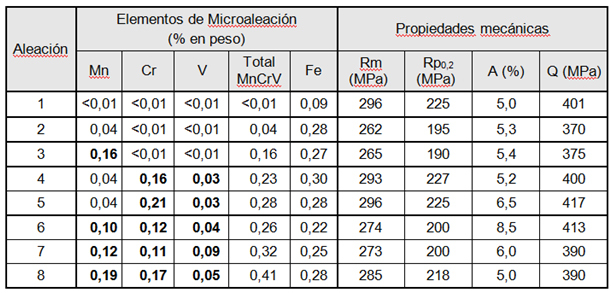

IK4-AZTERLAN investiga el efecto individual y combinado de las adiciones de Mn, Cr y V en la morfología de las fases intermetálicas que contienen Fe y su efecto en las propiedades mecánicas de una aleación AlSi7Mg0.3 de segunda fusión (probetas coladas en arena). Las conclusiones de este trabajo son las siguientes:

1. Las propiedades mecánicas obtenidas de una aleación de segunda fusión con la aportación de microelementos son totalmente equiparables a las obtenidas con aleación de primera fusión.

2. Independientemente del tipo de adición realizada (individual o combinada), la cantidad de Mn, Cr y/o V debe ser igual que la cantidad que el contenido de Fe en el metal.

3. El índice de calidad, Q (MPa)= UTS + K • log E, disminuye considerablemente ante el aumento de las fases interemetálicas de hierro y, en particular, con la fase b-Al5FeSi. Aunque en menor medida, las fases de morfología de escritura chinesca a también tienen este efecto.

4. Los mayores valores del índice de calidad, Q ≥ 400 MPa, se consiguen cuando la fracción de las fases β-Al5FeSi en la estructura del material es muy baja o nula (<0.03%).

5. Un mayor contenido de microadiciones aportado al metal incrementa el tamaño y la fracción de área de las fases intermétalicas disminuyendo el índice de calidad Q del material.

Tabla 1: Propiedades mecánicas de las aleaciones con diferentes microadiciones.